Перечень необходимых материалов и инструментов

Для изготовления гидравлического пресса потребуются:

- измерительный и чертежный инструменты;

- угловая шлифовальная машинка с набором абразивных кругов для резки;

- молоток и зубило для удаления окалины или облоя;

- электрическая дрель или сверлильный станок;

- сверла по металлу или коронки для получения крупных отверстий;

- сварочный аппарат (инверторный или полуавтомат);

- струбцины для временной фиксации элементов при сборке;

- наждачная бумага;

- антикоррозионный грунт для металла и краска в банке или аэрозольных баллонах.

Для сборки базовой модификации пресса необходимы профильная труба, обрезки швеллера и уголок (номенклатура и длина проката определяются выбранной схемой). Также понадобятся болты или электроды, возвратные пружины. Для модели с внешним насосом потребуются пластины для усиления конструкции рамы в точке крепления цилиндра. В конструкции с электродвигателем применяют угловой редуктор от старой шлифовальной машины, для сборки кривошипно–шатунного механизма понадобятся шарикоподшипники и дополнительные заготовки из стального профиля.

Для изготовления гидравлического пресса требуется угловая шлифовальная машинка.

Критерии выбора домкрата: на что обратить внимание

Для самодельного пресса подходит бутылочный гидравлический домкрат с плоской плитой в основании, позволяющей просверлить отверстия для крепления. При подборе следует учесть мощность прибора, от которой зависит усилие сжатия. Для бытового оборудования используют домкраты грузоподъемностью от 2 до 20 т. Другим критерием при подборе является высота подъема, от которой зависит рабочий ход пуансона пресса. Например, 10-тонный Gigant HBJ-10 обойдется владельцу в сумму около 2 тыс. руб. и обеспечит передвижение поперечной планки на 230 мм.

Тюковый пресс подборщик для сена

Как и предыдущая группа устройств, агрегируется с ВОМом минитрактора. Менее распространены у потребителей, но благодаря получению прямоугольных или квадратных тюков в разы удобнее своих собратьев.

Их внутренне устройство представляют – зубья, пресс, шнек и вязальный элемент. Захват соломы производят зубья, за счет которых оно подается в прессователь. В нем под давлением поршня получаются тюки, которые как и в рулонном подборщике, связываются автоматически.

Преимущества:

- возможность установить размеры будущего тюка;

- широкозахватность;

- производительность;

- комфортность при перевозке на дальние расстояния.

Из чего и как собрать раму для пресса

Материал для станины, её конструкционная прочность и способ сборки должны определяться давлением, которое домкрат способен выдать

Для точного расчёта важно понимать, в каком направлении действуют нагрузки в процессе работы

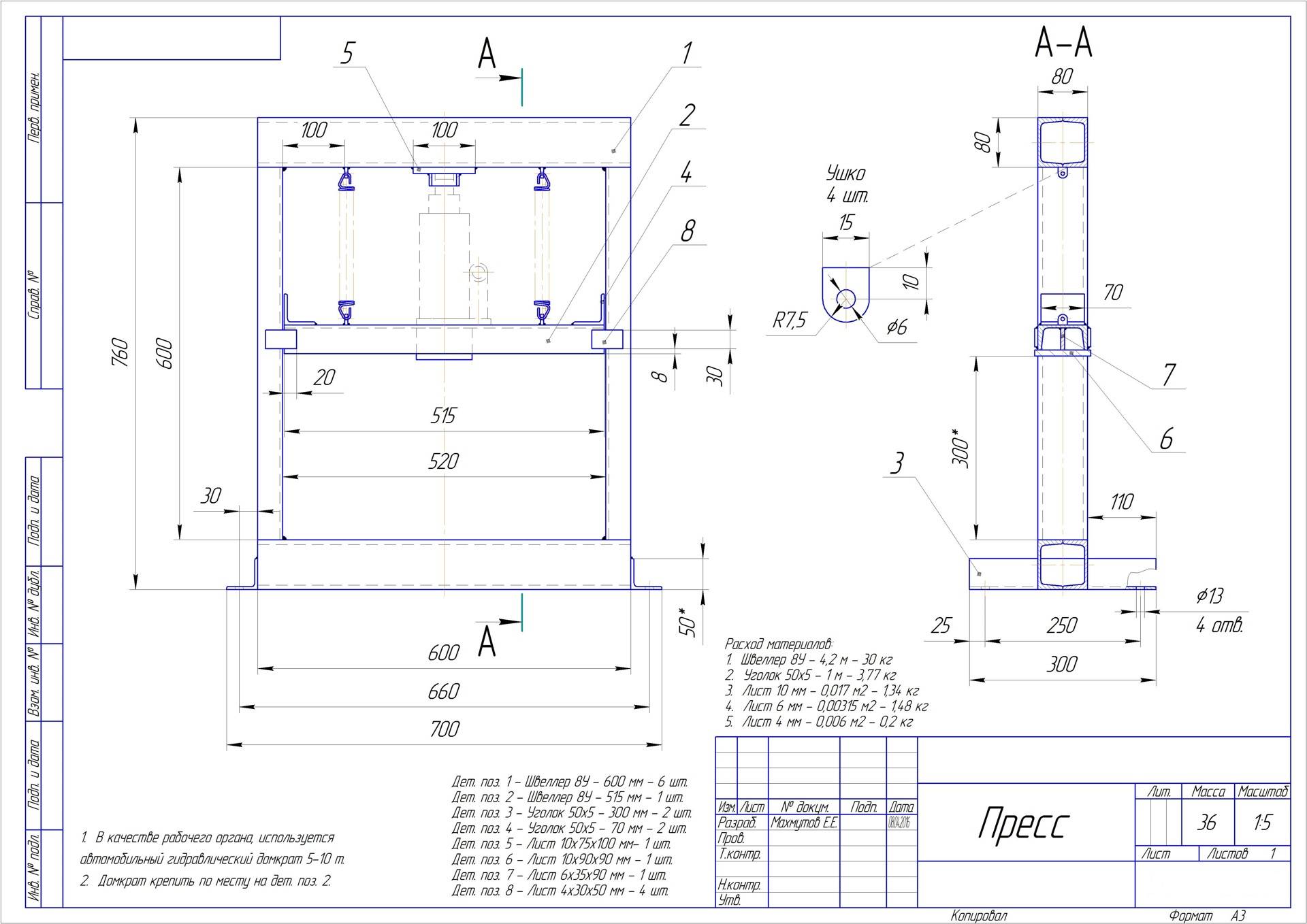

Основа пресса — прямоугольная П-образная рамка из швеллера или спаренного стального уголка. Основной действующей силой является противодействие сжатию, выраженное в сосредоточенной нагрузке. Основное усилие концентрируется в центрах горизонтальных перекладин. Силами, растягивающими вертикальные стойки пресса, и явлениями деформации в сжимаемых деталях вполне можно пренебречь.

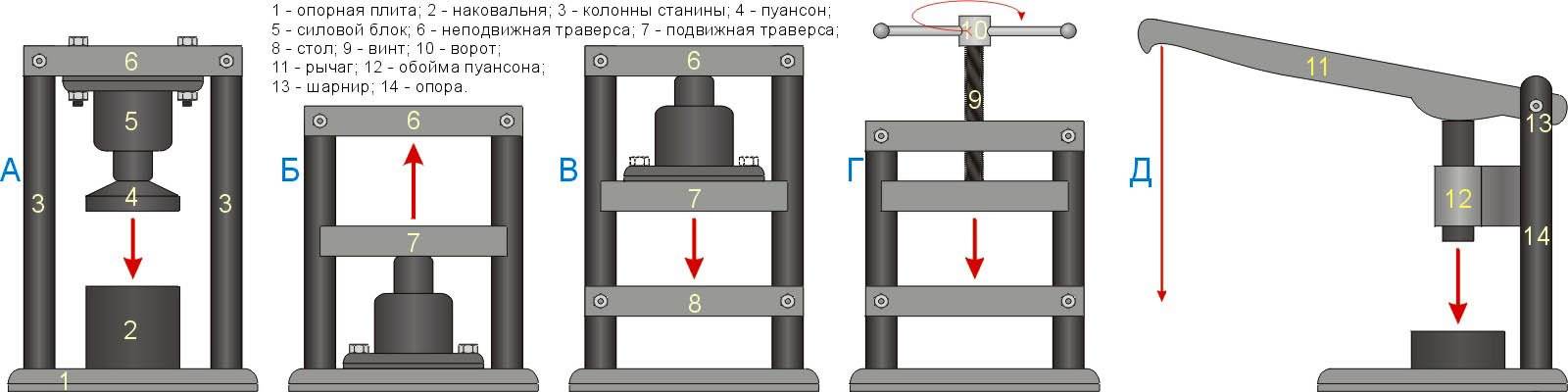

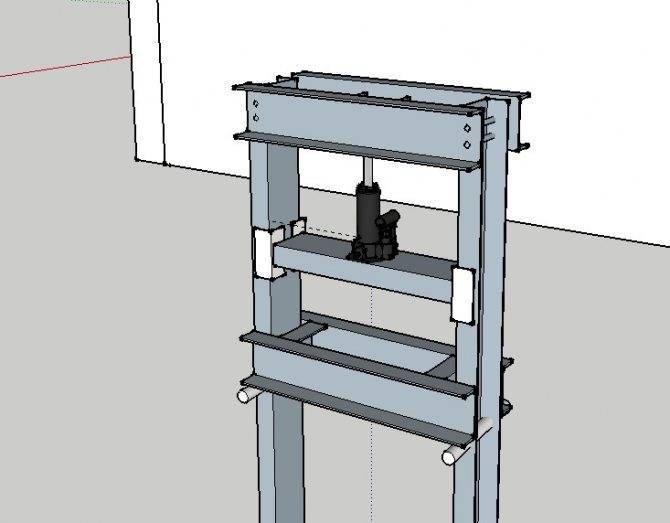

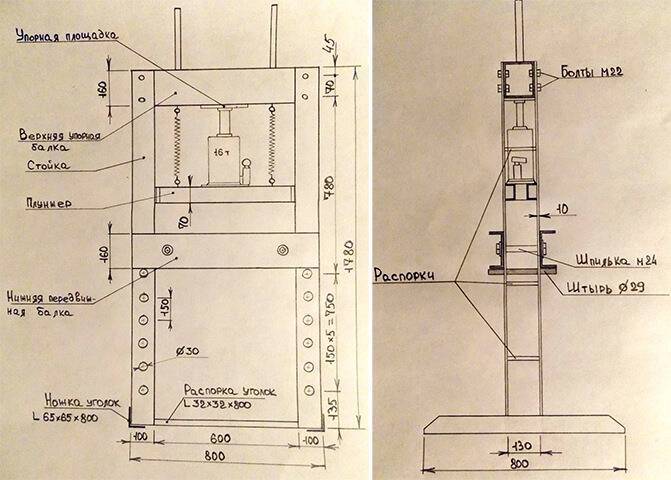

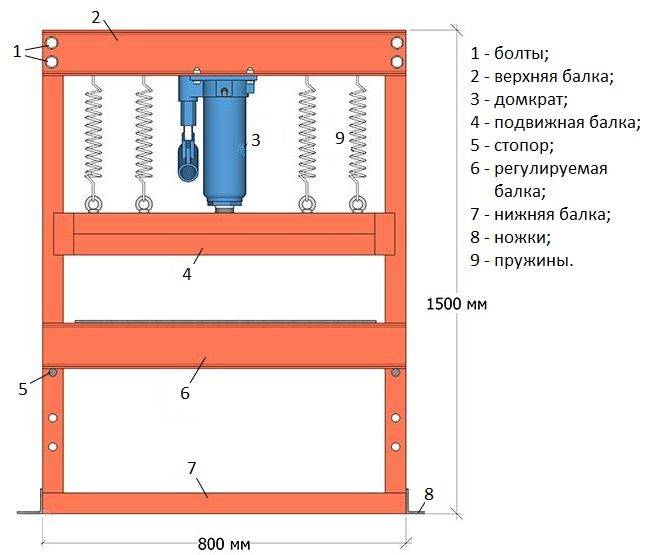

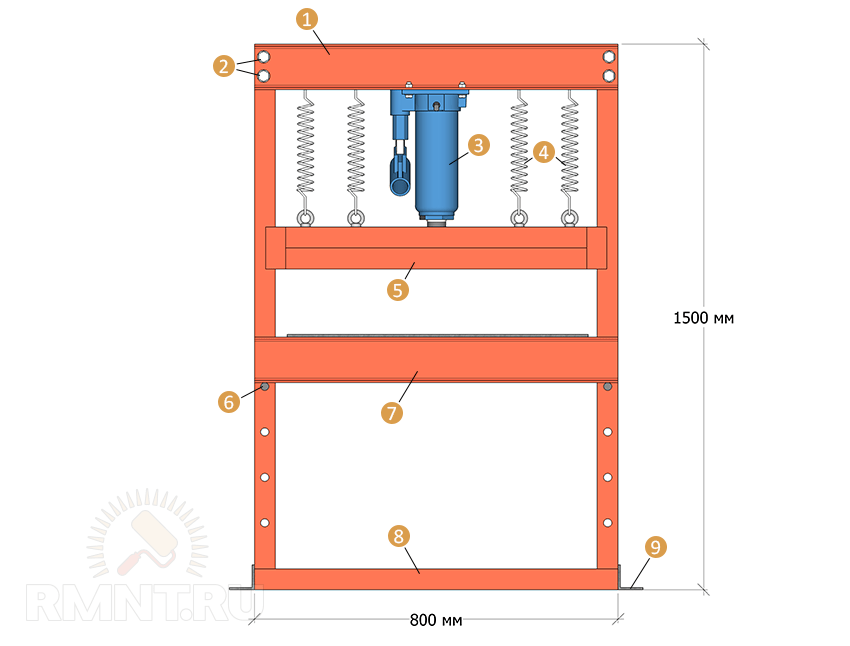

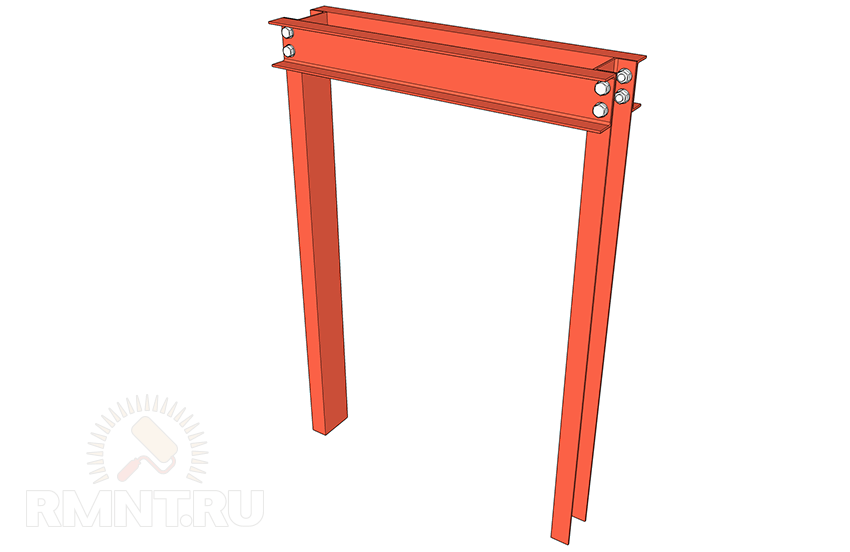

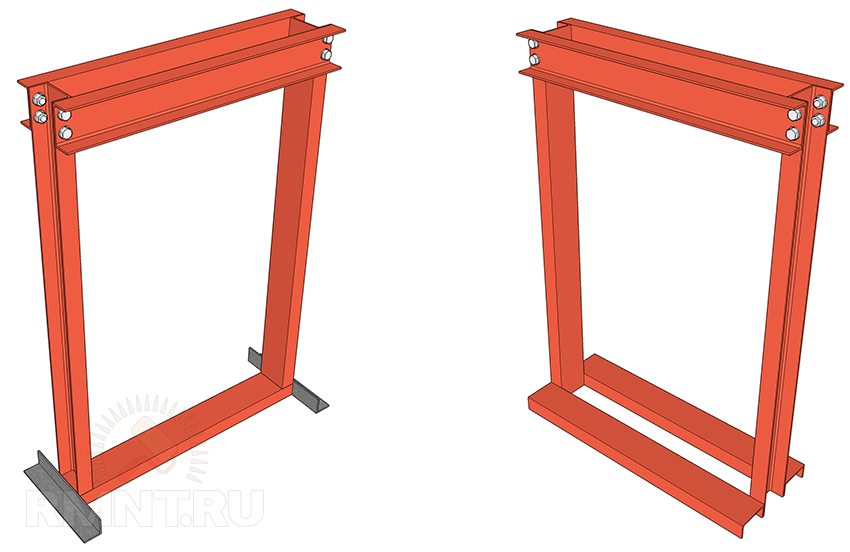

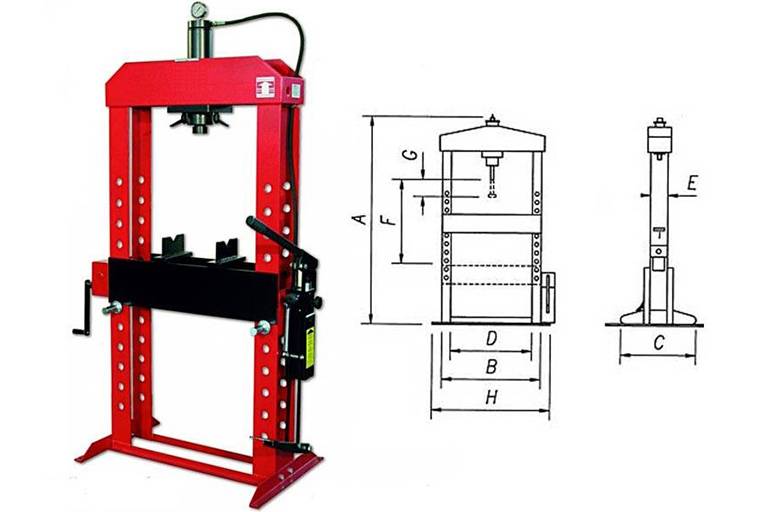

1 — верхняя упорная балка; 2 — болты; 3 — домкрат 20 т; 4 — возвратные пружины; 5 — подвижная балка; 6 — стопорный палец; 7 — регулируемая опорная балка; 8 — поперечная балка; 9 — ножки из уголков

1 — верхняя упорная балка; 2 — болты; 3 — домкрат 20 т; 4 — возвратные пружины; 5 — подвижная балка; 6 — стопорный палец; 7 — регулируемая опорная балка; 8 — поперечная балка; 9 — ножки из уголков

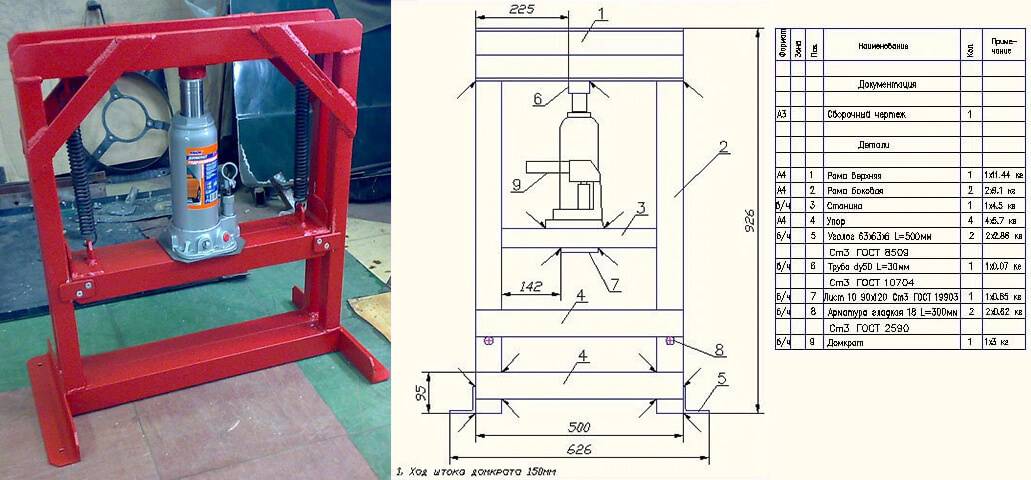

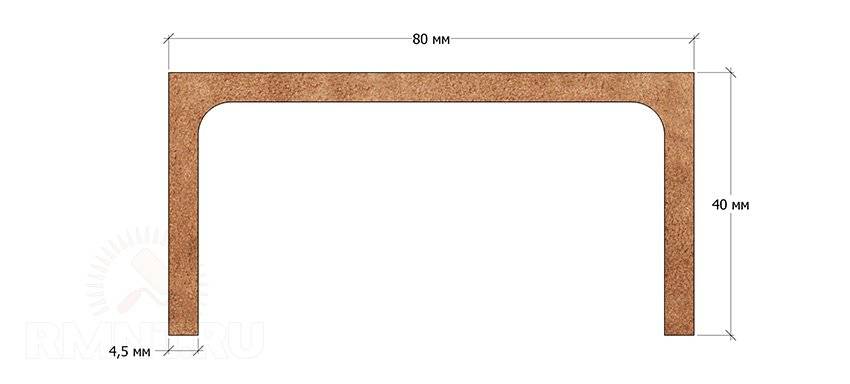

Для установки со сдавливающим усилием до 5 тонн для изготовления рамы можно смело использовать:

- Швеллер по ГОСТ 8240-89 типоразмера 8П.

- Пару горячекатанных уголков по ГОСТ 8509-93 размера 50х5 мм, связанных 10 мм прутьями через 20-25 см, либо цельным сварным швом.

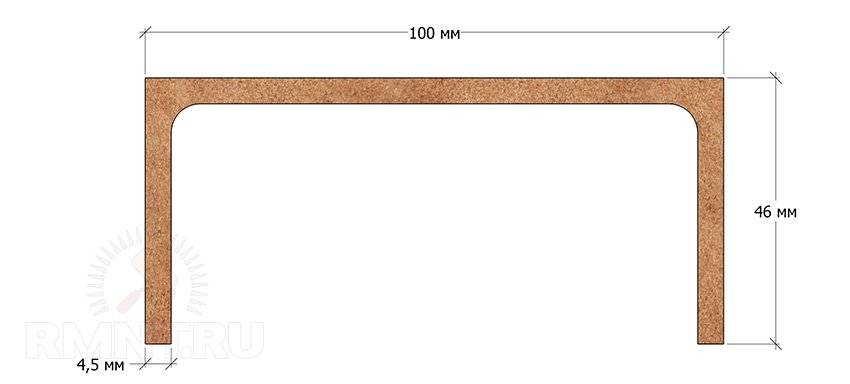

Сразу оговоримся, что примерные данные по металлопрокату мы приводим для рамы, у которой внутреннее окно не шире 100 см. По аналогии при использовании домкрата с усилием до 10 тонн раму следует изготовить из:

- Швеллер типоразмера 10П.

- Спаренная угловая сталь 63х7 мм, соединение цельным швом с внутренними вставками номинального сечения.

Если же необходимое усилие сжатия достигает 15 т или выше, то раму следует изготовить из:

- Швеллер типоразмера 14П.

- Спаренный уголок 75х8 мм, соединение аналогично предыдущему.

Указанное выше предложение по металлопрокату подразумевает десятикратный запас прочности, что полностью исключает превышение предела упругих деформаций и является нормальным для установок такого рода. Все соединения рамы должны быть сварными с цельными двухсторонними швами и подрезкой встык. Если сваркой соединение не выполнить, допускается сборка на болтах или шплинтованных пальцах. При этом обязательно нужно брать в расчёт максимальную допустимую нагрузку на срез.

При болтовом соединении основная нагрузка становится рассредоточенной и усилие сжатия пресса нужно разделить на количество болтов или пальцев. Разрушающее усилие среза болтов из наиболее распространённой стали СТ-3 составляет:

- М10 — около 2500-3000 кг.

- М12 — 4000-4500 кг.

- М14 — 5500-6000 кг.

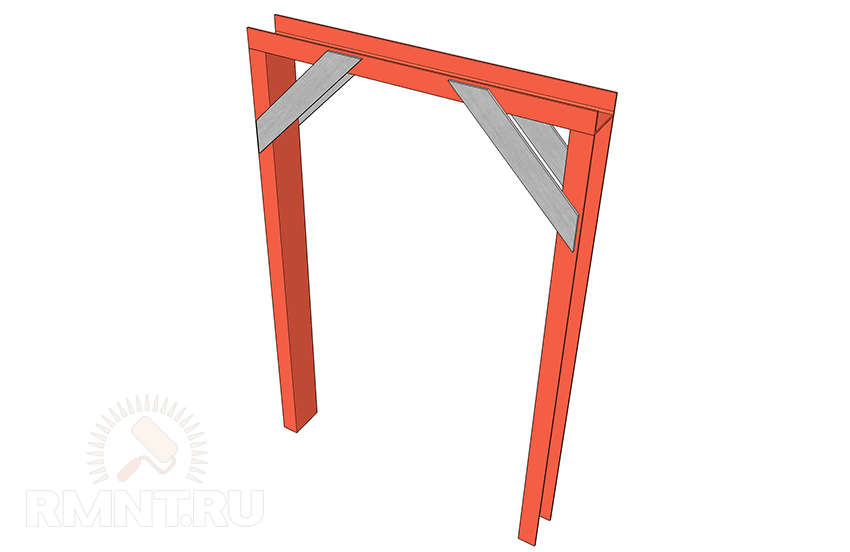

Для обеспечения необходимого запаса прочности каждый элемент крепления должен испытывать нагрузку в пять раз меньше разрушительной. Для стальных пальцев усилие можно принимать на 10-15% выше указанных значений. Если нужное количество креплений не получается разместить в угловом узле, следует увеличить прочность косынками, для которых предпочтительно использовать угловую сталь вместо листовой. Это же применимо и к сварной конструкции рамы, что также помогает избежать использования излишне массивного сталепроката.

Помимо нагруженной верхней части станина включает в себя две стойки с ножками, обеспечивающими прессу достаточную устойчивость, и поперечную балку, которая может быть переставной при обработке деталей разного размера. Сечение верхней и нижней балок должно быть эквивалентным, также как и сечение элементов их крепления. Ножки и опору каждый волен реализовать по своим соображениям, они не испытывают рабочих нагрузок помимо собственной массы пресса. Единственное требование — наличие нижней перекладины, придающей конструкции дополнительную жёсткость.

Оборудование для изготовления пеллетов

Главную роль в технологическом процессе играет станок для производства пеллет, он же и самый сложный в изготовлении. Полностью сделать гранулятор своими руками не выйдет, поскольку для изготовления матрицы и катков нужны металлообрабатывающие станки – токарный, фрезерный, сверлильный и шлифовальный. Так что есть 2 варианта: купить готовую пару матрица – катки или заказать ее у мастеров.

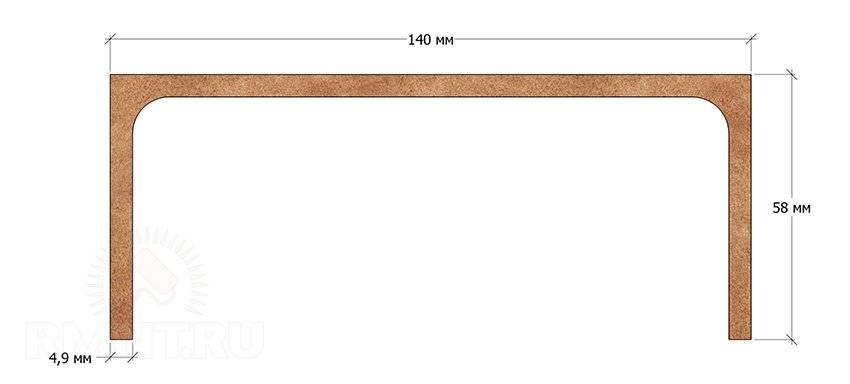

Матричную пару на пресс для пеллет следует изготавливать из высокоуглеродистой стали Ст45 или Ст50, а еще лучше легированной марганцем ХВГ либо 65Г. Причем после обработки детали обязательно должны пройти процесс закалки, с тем чтобы достигнуть твердости 58—60 единиц. Чтобы сделать матрицу на гранулятор, надо выдержать все размеры, указанные на схеме:

На вал для катков можно использовать сталь попроще – Ст3, 10 или 20, причем закаливать его не нужно. А вот рабочие части валков надо сделать из указанных выше марок с последующей закалкой, после чего насадить их на вал через подшипники, как это изображено ниже на фото.

Теперь о том, из чего можно собрать корпус и привод для гранулятора самодельных пеллет. Матричную пару надо поместить внутрь цилиндрического корпуса, который делают из листового металла либо трубы внутренним диаметром 200 мм. В отверстие матрицы вставляется вал привода и фиксируется шпонкой, а ниже нужно сделать площадку для готовых пеллет. Схема сборки пеллетного гранулятора подробно показана на видео:

Для вращения вала необходимо взять электродвигатель мощностью не менее 5 кВт, а привод можно собрать из старого автомобильного редуктора от Волги или Москвича с частью заднего моста. С той стороны, где к редуктору должен присоединяться карданный вал, ставится шкив, вращаемый ременной передачей от электродвигателя. Оба агрегата крепятся к одной раме, как об этом рассказано на видео:

Примечание. В данной конструкции пресса для изготовления пеллет своими руками вал вращает матрицу, а катки остаются неподвижными. Шкивы надо подобрать так, чтобы скорость ее вращения составляла не более 250 об/мин.

Самодельная дробилка

Хорошо, когда есть возможность получать для прессования пеллет хорошие мелкие отходы древесины с какого-нибудь производства. Если же в этих отходах есть мелкие ветки или горбыли, то для их измельчения понадобится дополнительное оборудование – дробилка. Самодельных конструкций существует немало, но большинство из них рубят дерево на слишком крупные щепки, из которых невозможно изготавливать пеллеты в домашних условиях.

Вашему вниманию предлагается простая дробилка древесных отходов, сделанная из 3 десятков дисковых пил для циркулярного станка, имеющих твердосплавные напайки. Крепятся все пилы на одном валу таким образом, чтобы между зубьями каждой последующей немного смещались относительно предыдущей. На тот же вал ставится шкив и 2 подшипника по краям, после чего вся конструкция закрепляется на раме из уголков или труб.

Как вы понимаете, производительность агрегата невысокая, зато такая дробилка древесных отходов позволит получать опилки, пригодные к производству пеллет. Если у вас в хозяйстве имеется циркулярная пила, то измельчитель можно приспособить на ее станину, как это сделано на фото:

Сушилка для опилок

Чтобы древесные пеллеты, сделанные своими руками, не рассыпались на выходе из матрицы гранулятора, надо обеспечить минимальную влажность сырья. В промышленности это происходит в различных сушильных камерах. В домашних же условиях мастера-умельцы приспособились собирать сушилки для опилок барабанного типа, так как их конструкция наиболее простая, что и показано на схеме:

Несколько железных бочек, сваренных одна с другой, устанавливаются на раме с небольшим наклоном в одну сторону. Изнутри к стенкам бочек приваривают лопасти для перемешивания сырья. С одной стороны внутрь такого импровизированного барабана подают горячий воздух газовой или электрической тепловой пушкой. Вращение барабана производится электродвигателем через редуктор или понижающую ременную передачу.

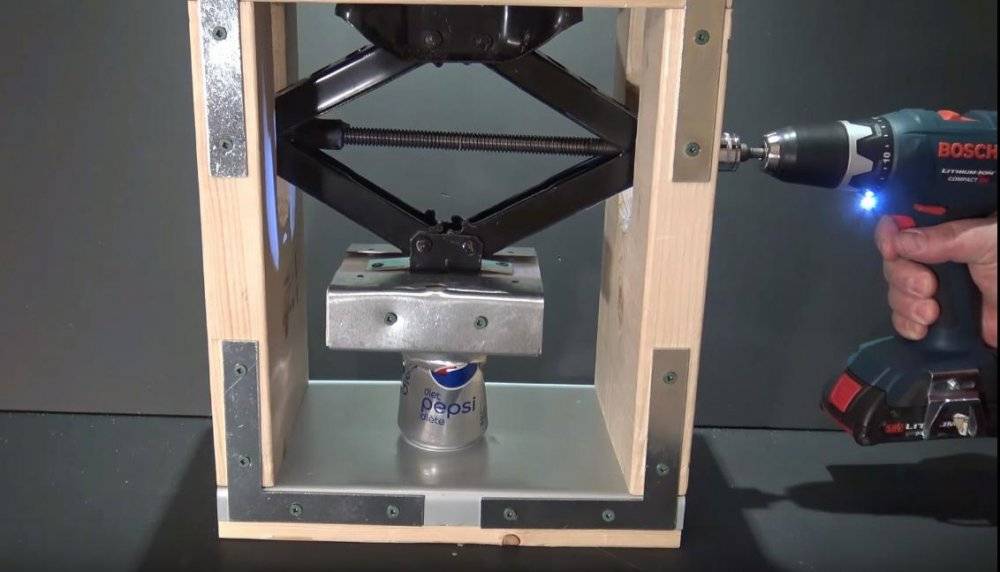

Пресс из домкрата собственными руками: этапы работ по монтажу

Рассмотрим, как выполнить устройство гидравлического пресса собственными руками из домкрата. Чертежи и инструкция смогут помочь все сделать правильно. Данная разновидность, пожалуй, легче всех в изготовлении для привычного человека

При разрабатывании чертежей самодельного пресса из домкрата собственными руками очень важно понимать, по какой схеме он будет работать. Применяются различные варианты

К примеру, домкрат может находится снизу устройства, в станине. При этом давление выполняется наверх. Если домкрат монтируется в верхней части, то давление выполняется вниз.

В таблице представлены важные этапы работы.

| Изображение | Рабочие этапы |

| В первую очередь выполняется платформа для установки домкрата. При этом стабильность основания должна быть капитальной. Для основы применяется несколько жестких ребер. При этом необходимо взять квадратный или профиль с прямыми углами из стали. После режется 4-ре детали. Их кладут боковыми поверхностями друг к другу, а после чего стыковочные швы привариваются. Подобный вариант увеличит жесткость основания. Чтобы обеспечить стойкость домкрата нужно прикрепить лист из стали нужного размера. |

| После необходимо сделать упор и стойки. Для этого выпиливаются две детали с толстыми стенками. Упор выполняется из подобного же материала. Его длина должна равняться ширине опорного механизма. Упор и стойки необходимо зафиксировать с помощью шва сварки. |

| После чего осуществляется снимающийся упор. Этот компонент передвигается по направляющим и передает давление от рабочего штока. Для создания подобного элемента нужно выполнить два отрезка стальных полос. Их необходимо объединить в некоторых местах. Для замены детали следует высверлить два сквозных отверстия. Длина должна быть на десять сантиметров больше габаритов блока. |

| Настройка считается необходимым шагом работ по монтажу. Чтобы сделать меньше ход поршня нужно уменьшить расстояние между упором и балкой устройства. При этом применяется еще 1 переходной квадратный профиль. Для соединений используются сварные швы.Также используются дополнительные вставки. |

Сделать пресс из гидравлического домкрата собственными руками можно для выполнения штампованных компонентов. Аналогичное оборудование гидравлического пресса из домкрата нужно для обработки деталей из стали. Взамен домкрата, можно задействовать нагнетающий насос или гидроцилиндр. Это дает возможность обеспечить самый большой комфорт при производстве работ.

Корпус конструкции часто выполняется из уголков и швеллеров. Толщина материала может быть как минимум несколько мм. КПД такого агрегата составляет 80 %, что дает возможность обеспечить необходимую подъемность груза.

При воплощении инструкции и во время использования материалов высокого качества можно создать прочную конструкцию собственными руками. Кстати, для автомобильной мастерской не всегда замечательным решением считается гидравлический пресс. Если его не верно настроить он может легко раздавить подшипник. В этом случае хороший механический аппарат принесёт куда больше пользы.

Специфики монтажа несложного механизма можно заметить в ролике:

Как выполнить практичный аппарат собственными руками можно видеть на видео:

Как сделать гидравлический пресс для макулатуры своими руками: чертежи

В последние годы объем различной бумажной продукции, которую использует человек в своей жизни и работе, постоянно увеличивается. Выбрасывать ненужные газеты, журналы и прочую макулатуру – не рационально, ведь используя обычный гидравлический пресс, из нее можно сделать брикеты для отопления дома.

Стоимость подобных станков для макулатуры на рынке достаточно высокая. Но каждый, кто умеет работать со сварочным аппаратом, имеет некоторые знания из гидравлики и располагает необходимыми материалами и чертежами, может сделать такое устройство своими руками.

Работа изготовленного собственноручно гидравлического пресса основана на передаче усилия при перекачке той или иной жидкости: масло перекачивается под давлением из цилиндра, воздействуя на поршень. В результате этого и происходит сильное воздействие на макулатуру, в результате чего она спрессовывается.

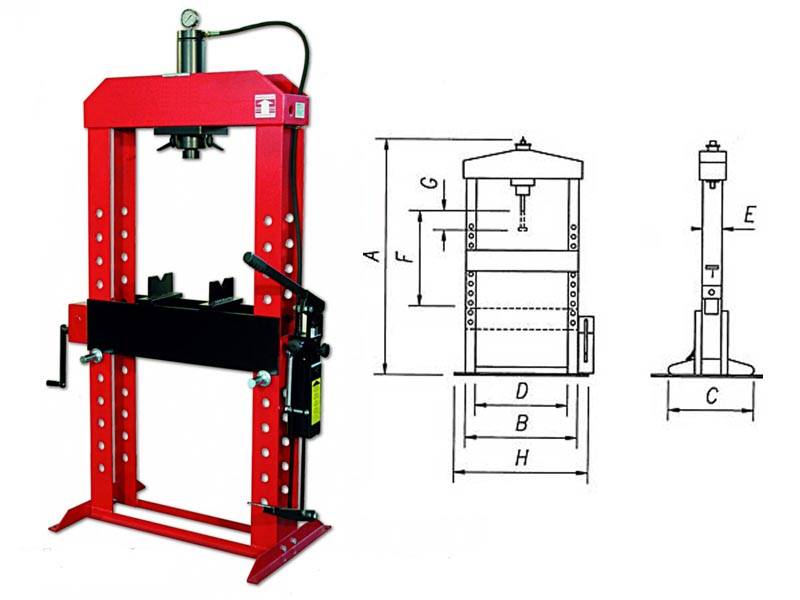

Любой фирменный или сделанный своими руками пресс состоит из таких основных частей:

- гидравлический насос или домкрат с гидроцилиндрами;

- станина и каркас;

- электродвигатель;

Перед тем как приступать к самостоятельному изготовлению гидравлического пресса, проводят требуемые расчеты, определяются с объемом цилиндров и камеры для загрузки макулатуры, создается схема будущего станка.

При отсутствии технического или инженерного образования сделать это своими руками сложно, поэтому лучше воспользоваться готовыми чертежами.

Разработка основания и опорной платформы

Сам процесс изготовления такого станка начинается с разработки пресс-формы: она представляет собой металлический короб прямоугольной формы, дно и крышка которого – съемные. Размеры такой формы определяют размеры брикетов макулатуры, которые можно будет делать с его помощью. Поэтому ее высоту и ширину каждый определяет своими руками.

Основание и опорная платформа для домкрата или гидронасоса должны быть максимально прочными, поскольку именно на них приходиться получаемое давление при работе пресса.

Чтобы сделать такие части гидравлического пресса, можно использовать обычный металлический профиль прямоугольного или квадратного сечения. Отрезав несколько деталей нужной длины, их прикладывают один к другому боковыми стенками, сваривая с обеих сторон швы сварочным аппаратом.

Из таких же элементов можно сделать и стойки упора, которые нужно приварить к основанию производимого гидравлического станка.

Следующий этап – разработка съемного упора, который будет перемещаться по стойкам, передавая при этом давление от домкрата на обрабатываемый материал. Для этого подойдут отрезки стальной полоски, длина которых должна быть немного меньшей, чем расстояние между стойками. Соединив сваркой такие отрезки, такая самостоятельно сделанная деталь фиксируется для перемещения по стойкам. Для этого используются две стальные пластины, длина которых равна длине упора вместе с шириной стоек. Проделав отверстия в этих пластинах и упоре, при помощи обычных гаек они соединяются между собой так, чтобы пластины располагались по обе стороны стоек.

Последний этап самостоятельной разработки гидравлического пресса – установка домкрата. Мощность такого станка будет зависеть только от мощности используемого домкрата. Для достижения высокой мощности работы аппарата потребуется использование электропривода. В результате этого можно будет прессовать различную макулатуру своими руками, используя получившиеся брикеты как эффективный вид топлива.

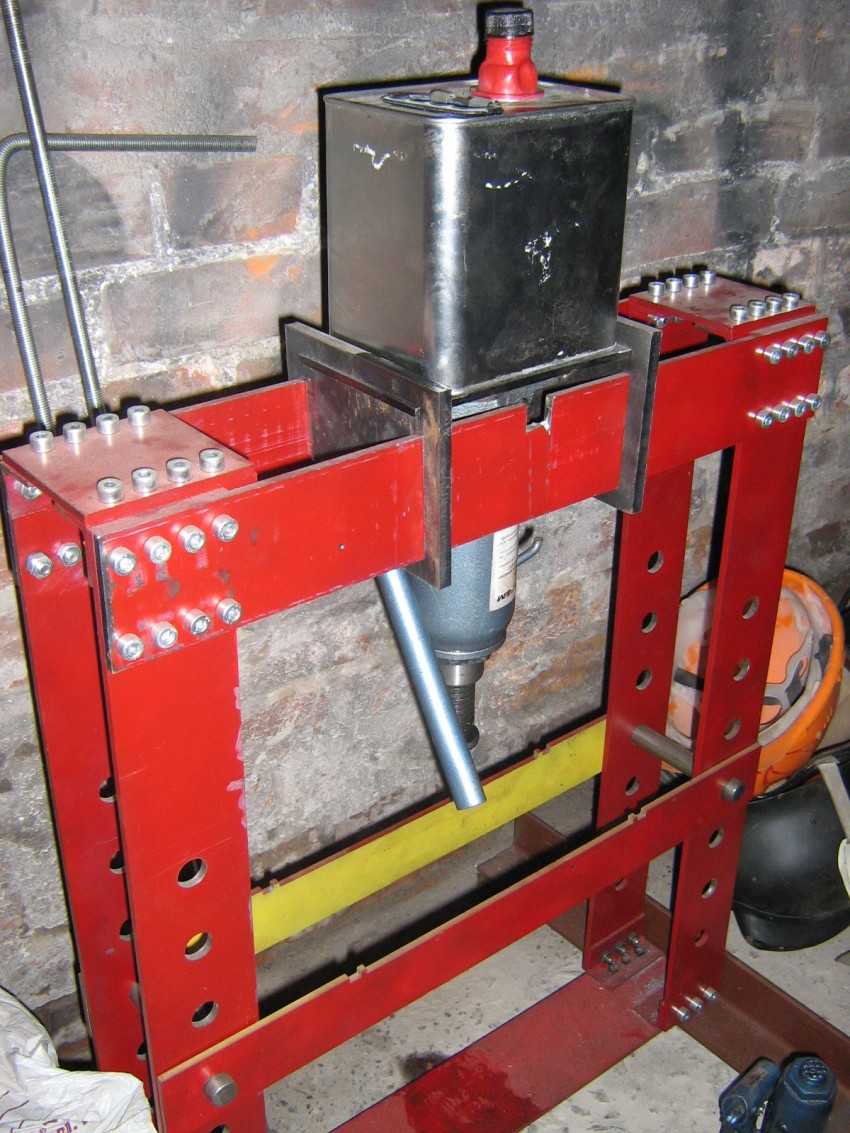

Готовый гидравлический пресс

Смотрите видео процесса изготовления

Источники

- https://garazhyk.ru/obustrojstvo/gidravlicheskij-press

- https://mojdominfo.ru/press-svoimi-rukami/

- https://chastnyjdom.ru/press-svoimi-rukami/

- http://met-all.org/oborudovanie/prochee/izgotovlenie-gidravlicheskogo-pressa-v-domashnih-usloviyah.html

- https://sdelatlegko.ru/press-iz-domkrata/

- http://met-all.org/oborudovanie/prochee/press-iz-domkrata-svoimi-rukami-chertezhi.html

- https://SdelaySam-SvoimiRukami.ru/4801-press-bez-svarki-iz-avtomobilnogo-domkrata.html

Какой использовать домкрат и как его доработать

Наиболее доступным и пригодным для изготовления домашнего пресса будет гидравлический автомобильный домкрат стаканного типа. Как упоминалось выше, рабочее усилие вы вправе выбирать под свои задачи, в продаже присутствуют относительно недорогие устройства, способные выжимать до 20 тонн и даже больше.

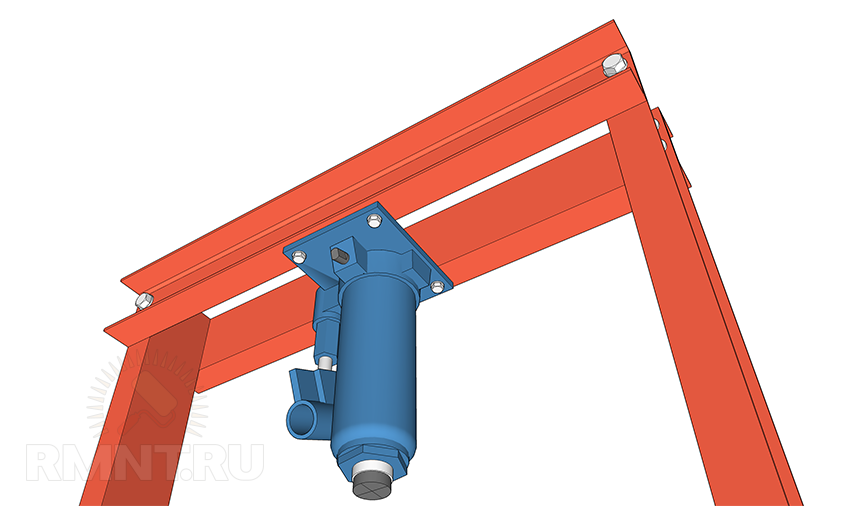

Основная проблема с использованием таких домкратов заключается в их неспособности работать в перевёрнутом положении. Кажется наиболее логичным закрепить домкрат стационарно на верхней балке и использовать нижнюю как опору под деталь. Однако для этого потребуется доработка гидравлического механизма.

Первый вариант переделки домкрата — установка дополнительного расширительного бачка ёмкостью около 300 мл. Бачок связывается с заливным отверстием домкрата обычной силиконовой трубкой. Для её плотной посадки можно использовать резьбовые штуцеры под кислородный шланг, которые в ассортименте присутствуют в любом магазине автозапчастей.

Другой вариант переделки потребует разборки домкрата. Необходимо полностью слить масло и прокачать плунжер, затем скрутить верхнюю прижимную гайку, зажав её в тисках. После этого резиновой киянкой расшатывается внешний стакан, он должен выйти из посадочного кольца в основании домкрата.

Сразу возле рычага плунжера расположено отверстие для забора рабочей жидкости. Вся проблема кроется здесь: стакан наполнен не полностью и поэтому в перевёрнутом состоянии отверстие не контактирует с маслом. Чтобы это устранить, в него нужно плотно запрессовать трубку, длиной почти во всю высоту стакана.

Если не переделывать домкрат, придётся реализовать более сложный механизм с дополнительной третьей балкой. Она должна скользить по боковым стойкам-направляющим и иметь достаточно плотную посадку, чтобы при накачке давления домкрат не сдвинулся с места.

В нашем случае домкрат просто крепится в перевёрнутом положении к центру верхней балки. Здесь не нужно массивных болтов, достаточно проделать в опорной пластине домкрата пару отверстий и обеспечить фиксацию болтами М10 или М8, способными выдержать вес самого домкрата и незначительное усилие сдвига на начальном этапе сжатия.

Особенности пресса из домкрата

Оборудование использует для сжатия гидравлический автомобильный домкрат, который жестко крепится на поперечины станины из стального профиля. Для работы устройства требуется несколько раз качнуть рычагом, обратный ход осуществляется пружинами после открытия клапана.

Применение и принцип работы

Качество и технические параметры пресса собственной работы не уступают моделям заводского изготовления. Поэтому, если у вас есть желание сэкономить семейный бюджет, займитесь созданием подобного приспособления своими руками.

А если вы рассмотрите фото лучших идей, как сделать пресс, то придёте к выводу, что проще всего смастерить его из домкрата.

Использовать подобный, изготовленный собственноручно, агрегат можно для таких нужд, как:

- штамповка и выгибание разного рода предметов;

- ковка деталей из металла;

- выдавливание стальных профилей;

- пакетирование деревянных, пластиковых и металлических изделий.

Применения в домашних условиях

Для выдавливания металлических элементов из оболочки или основания можно купить или же изготовить гидравлический пресс своими руками для гаража. Оборудование также подойдет для выпрессовки подшипников и сайлентблоков, которые не поддаются ручному монтажу и демонтажу. При помощи такого устройства можно выполнить рихтовку, состыковать два элемента, согнуть металлическую заготовку.

При изготовлении гидравлического пресса для гаража необходимо учитывать размеры обслуживаемого автомобиля

При создании гидравлического пресса для гаража следует учитывать размеры автомобиля. Для легкового транспорта достаточно сделать простую конструкцию, а для крупных машин лучше выполнить более сложный и габаритный агрегат.

Устройство нередко используют в качестве пресса для макулатуры. Своими руками можно из старой бумаги сделать хорошее топливо для печи. Для таких целей достаточно изготовить простую конструкцию со средним показателем мощности, что позволит утилизировать большое количество макулатуры.

Оборудование также подойдет для прессования опилок. Такие брикеты являются хорошим топливом для печного отопления, они долго горят без образования дыма, создавая сильный жар. Вместо опилок в качестве наполнителя для пресса также подойдет угольная крошка. Такой агрегат будет состоять из рабочего стола, основания, силового каркаса и привода.

Хороший результат обеспечивает созданный своими руками для ПЭТ-бутылок пресс, который превращает тару в аккуратные пласты. Гидравлический инструмент можно использовать в качестве подборщика сена. При этом конструкция дополняется рамным каркасом из бруса или металла без верхней части. Элемент фиксируется к лобовине при помощи специальных креплений. Понадобится также транспортный подборщик и ходовая деталь.

Гидравлический пресс также применяется для выдавливания сока из фруктов

Устройство

Конструкция состоит из следующих элементов:

- замкнутой рамы из профиля, на которой предусмотрены опоры для повышения устойчивости;

- подвижной поперечины, на которой закреплен корпус домкрата;

- пружин обратного хода, расположенных между подвижной планкой и верхней частью рамы.

Устройство пресса из домкрата.

Некоторые мастера предусматривают установку винтовых опор, позволяющих монтировать оборудование на неровном полу. На нижней поперечине могут располагаться тиски или оправка для удержания обрабатываемых деталей. Силовое воздействие осуществляется стальной пластиной или пуансоном, изготовленным из болта либо прутка (приспособление позволяет выдавить подшипник качения из шестерни или корпусной детали).

Принцип работы

Обрабатываемую деталь необходимо уложить на нижнюю поперечину станины или оправку. Затем следует смонтировать инструмент, при помощи которого будет деформироваться заготовка. Пресс имеет ручной привод от рычага, который вставляется в направляющее кольцо на домкрате. После нескольких движений рукояткой вверх–вниз шток начинает опускать подвижную поперечину.

Как сделать пресс из домкрата своими руками?

В основу данного оборудования входит надежная рама. Она изготавливается из швеллера или металлических углов.

Как сделать самодельный пресс из домкрата своими руками, чертеж

| Шаг | Описание |

|---|---|

| Рама используется со сдавливющим усилием до 5 тонн | 1 (упорна балка сверху);2 (крепежные элементы);3 (домкрат до 20 т);4 (пружинный механизм);5 (подвижная конструкция);6 (стопор);7 (приспособление для регулировки);8 (поперечная конструкция);9 (опорные ножки). |

| Все надежно закреплено | Возможны два варианта: при помощи, что надежнее. Есть монтаж на болтах |

| Гидравлический пресс своими руками из домкрата чертеж с болтовым соединением | Здесь необходимо точно рассчитать усилие пресса |

| Монтаж балки понадобится для большей жесткости | Опорный элемент можете придумать сами, в зависимости от воображения. Наличие перекладины снизу обязательно, для жесткости. |

Совет! При производстве гидравлического пресса из домкрата в первую очередь нужно обеспечить прочность рамы, именно на нее будет оказываться нагрузка.

Какой домкрат подойдет для нашей конструкции

На сегодняшний день чаще всего используется для производства гидравлического пресса стаканный домкрат. Есть недорогие устройства, которые в состоянии выжимать более двадцати тонн.

Стаканный гидравлический домкрат Примечание! Но есть проблема в использовании подобного оборудования, они не способны функционировать в перевернутом состоянии.

Вроде логично, закрепить домкрат на верхней балке, а нижнюю использовать, как опору, но в этом случае домкрат придется дорабатывать.

Переделка конструкции:

- Вариант 1: устанавливаем бак и связываем его с отверстием для заливки домкрата при помощи силиконовой трубки.

- Вариант 2: потребует новой разработки самого домкрата.

Работа системы прижима

Чтобы сделать пресс из гидравлического домкрата своими руками, предусматривается формирование штока. Многие мастера утверждают, что он не удобен в работе. Нужна большая площадь для разработки различных, крупных пресс-форм и деталей больших габаритов.

В роли колодок можно использовать чушки, в которых делаются глухие отверстия для укрепления с основной конструкцией пресса. Если нет финансовых возможностей, то узлы можно изготовить самостоятельно. В балке нужно сделать отверстие, куда должна войти пятка домкрата, практически без зазора. Затем делаем несколько отверстий для возвратного механизма.

Балки изготавливаем с открытыми гранями

Затем в верхней части узла привариваем отрезок трубы для посадки домкрата. Нижнюю часть привариваем при помощи уголков.

Роль переставной опорной балки

Для крепления переносной балки, подойдут стальные массивные пальцы. На вертикальной части рамы делаем ряд круглых просечек на разной высоте. Диаметр просечек должен совпадать с сечением всех болтов.

Крепление опорной балки

Установка возвратного механизма

Последняя деталь в конструкции гидравлического пресса, это возвратный или пружинный механизм. Здесь можно вставить обычные пружины для дверей. Задача может значительно усложниться при использовании верхней бабки, так как собственный вес может не позволить сжиматься пружинному механизму.

Увеличиваем число пружинСовет! Один из вариантов, это увеличение числа пружин до 6-ти или использование более мощных деталей.

Если отсутствует верхняя колодка, то рекомендуется закрепить пружину к штоку при помощи шайбы. Если образовались излишки длины пружины, можно расположить их в наклонном состоянии.

Из чего собирается пресс?

Самодельный пресс для гаража обязательно нужно сделать надёжным и с хорошим запасом прочности, поскольку все узлы подвергаются серьезному давлению и нагрузке. С чего начать?

Процесс делится на несколько этапов:

- В первую очередь создаются каркас и платформа. Для этого используют швеллеры с многочисленными рёбрами жесткости. Трубу из металла прямоугольной формы используют в качестве заготовки. Из этой трубы вырезаются 4 куска по размерам чертежа и свариваются в один элемент. Жёсткость механизма повышается, если швы идут по бокам. Из тех же труб делают вертикальные стойки и упор.

- Рама состоит из платформы, двух стоек и нижнего упора. Главные функции рамы: принятие на себя усилия, его распределение и обеспечивание устойчивости конструкции. Фиксатором, выполненным из трубы длинной 15-20 мм, дополняется платформа.

- Для обеспечения хода пресса и создания усилия на изделие изготавливают съемный упор. Узел выполняется с помощью стальных полосок, которые должны быть немного короче, чем расстояние между стойками. Толщина полосок составляет 10-15 мм. Полоски фиксируются с помощью отверстий.

- На завершающем этапе гидравлический бутылочный домкрат помещается в раму. В процессе установки упоры оттягиваются и фиксируются. Крепление выполняется болтами или сваркой.

Инструменты для сборки пресса

Для выполнения сборки пресса для гаража понадобятся инструменты:

- сварочный аппарат и электроды;

- болгарка с диском по металлу;

- шуруповерт;

- электродрель;

- уровень;

- рулетка;

- листовая сталь;

- ножовка по металлу;

- электроды;

- профильный уголок.

Если вы новичок в работе со сварочным аппаратом, то рекомендуется сначала потренироваться на аппаратах инверторного типа или довериться мастеру. При необходимости использования оттягивающих пружин можно брать дверные, пружины от передних кресел машин или любые другие, подходящие под заданные требования.

Металлопрокат для сборки самодельного пресса

Размеры элементов пресса.

Чтобы сделать пресс для гаража своими руками может понадобиться металлопрокат:

- Швеллер, изделие №8 и выше.

- Труба круглого или прямоугольного сечения не меньше 4*4 см.

- Уголок не менее 5*5 см. Применяется при сборке основания рамы.

- Листовая сталь от 8 мм толщиной. Пригодится при выравнивании разного рода неровностей.

- Полоса стали толщиной 1 см для ребер жесткости и направляющих.

- Отрезок трубы около 10 мм. Диаметр подбирается в зависимости от размера головки штока домкрата.

- Вставки-подкладки из стального профиля.

В заключение

Изготовленный пресс при незначительном усилии в цилиндре должен увеличить давление в несколько раз. По той причине, что жидкость, применяемая в подобных прессах не сжимается, она полностью будет поступать в другой цилиндр, который обладает большей рабочей площадью. Сила в большом цилиндре будет увеличиваться настолько, во сколько раз площадь его поршня будет больше площади поршней в малом цилиндре. Перед началом работ вами должна быть составлена схема гидравлического пресса, что позволит упростить процесс.

Ситуаций, когда нужно сжать детали и материалы с большой силой в быту предостаточно. Вследствие этого пресс является неотъемлемым атрибутом любого хозяйства.

Конечно, можно приобрести оборудование для прессования заводского производства. Однако стоит оно недёшево, да и не всегда может устроить мастера своими параметрами и размерами. Поэтому всё больше людей задаются вопросом, как сделать пресс из домкрата.