Инструмент для разрезания бутылок из пластика

Список самоделкиных инструментов и приспособлений пополнит устройство под названием «Разрезатель бутылок», или же «Бутылкорез».

https://youtube.com/watch?v=kNAXSlNj25w

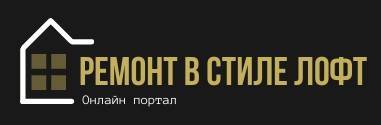

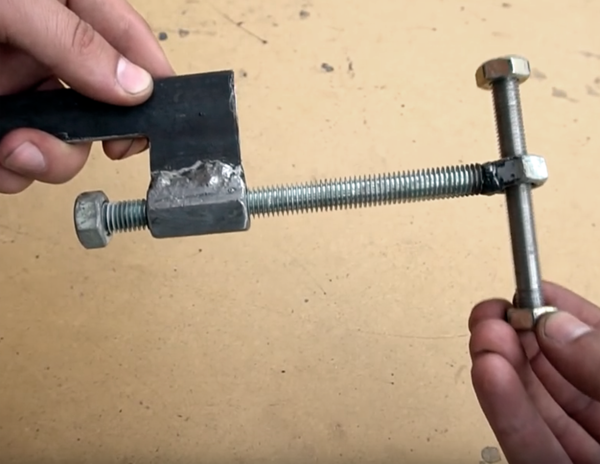

Ленты из пластика имеют множество назначений, однако, далеко не всегда их можно где-то приобрести. К счастью, с помощью этой инструкции можно сделать устройство, позволяющее создавать такие ленты из ненужных бутылок в домашних условиях. Для этого понадобятся следующие материалы: канцелярский нож, которым не пользуетесь, трубка из алюминия, два винта М4, имеющая диаметр шесть миллиметров часть алюминиевого угла. Этапы создания:

- Уголок несколько раз прорезается, длина каждой прорези разная.

- Лезвие от ножа крепится к углу, острой стороной к прорезям. Для крепления можно использовать винт.

- Для обеспечения стабильности лезвия его можно прижать фанерой.

- Трубка используется для изготовления оси бутылки и крепится при помощи винта к углу.

Выше были описаны инструкции по созданию различных полезных самоделок и приспособлений своими руками. С их помощью можно неплохо сэкономить, не покупая дорогостоящих аналогов, а также спасти свое время, так как не придется обходить весь город в поисках каких-либо редких приспособлений.

https://youtube.com/watch?v=9bcCJkFFSVM

Пневматический и электрический инструмент

В мастерской огромные окна, так как не используется электрическое освещение. Все машины питаются сжатым воздухом. Внешний вид машин не меняется, только вместо электродвигателя устанавливается пневмодвигатель. На рабочем месте предусмотрена работа пневматических шуруповертов, дрелей, фрез.

Распиловочный станок

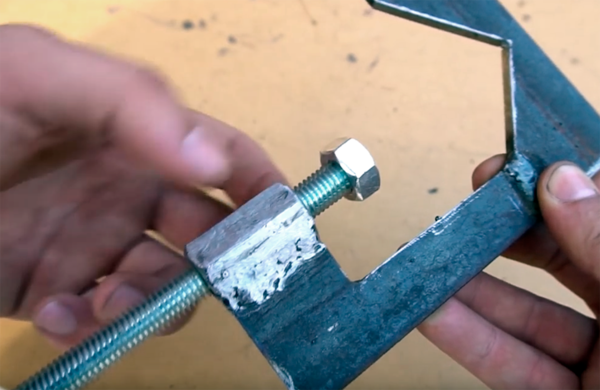

Высокая скорость болгарки позволяет использовать ее с пильным полотном для обработки дерева. Без какой-либо защиты это очень опасно. Ремесленники придумали очень полезный и оригинальный самодельный прибор для столярных работ своими руками, позволяющий без опаски использовать болгарку как пилу.

Для этого делается специальная защита, аналогичная стандартному кожуху, которым комплектуется инструмент. Имеет затвор, две ручки и поворотное устройство. Салазки выглядят как плита размером 200 х 120 мм с прорезью для выхода пильного полотна.

К кожуху приварены две ручки для удержания пилы во время работы. Резка и распиловка пиломатериалов небольшой толщины очень удобна, а высокая скорость станка на деревообрабатывающем станке позволяет легко резать материал толщиной до 30 мм.

Вертикально-сверлильная модель

Станина может быть изготовлена из уголков 50х50 мм и стального листа толщиной 5 мм. Для этого по краям листа привариваем два уголка по всей длине, они будут служить ножками. Размер стола 350 х 200 мм. Сверху приварите кронштейн с квадратной трубкой высотой 80 мм для крепления стойки.

Стенд или направляющая состоит из квадратной трубы толщиной три миллиметра. В верхнее отверстие приваривается отрезок водопровода длиной восемь миллиметров. В него вставлен механизм натяжения троса. Высота стойки 700 миллиметров. Держатель вставляется в кронштейн и обжимается четырьмя болтами: по два с двух сторон квадратной трубки.

Тележка — это мобильная установка, на которой закреплена сеялка. Состоит из сваренных между собой уголков 50х50, высотой 170 мм, люверсы — из полосы толщиной три мм. В проушины вставляется ось, на которую наматывается трос.

Трансмиссия каретки состоит из оси, на которую намотаны трос и ручка. Один конец кабеля прикреплен к нижнему кронштейну. Верхний конец кабеля закреплен в трубке наверху стойки. К каретке крепится специальный кронштейн с сиденьем для электродрели. Само сверло затягивается специальным зажимом, состоящим из полосы толщиной 2 мм и шириной 40 мм.

Закрытая конструкция

Это альтернативный вариант сборки плодосъемника. Некоторые дачники предпочитают при изготовлении лишь проделывать небольшое отверстие квадратной формы с несколькими зубчиками со стороны дна пластиковой бутылки, не отрезая при этом полностью днище от горловины, а оставляя конструкцию цельной.

Ножка закрепляется к горловине бутылки уже известным способом. Сборка данного приспособления не займет много времени и придется под силу даже новичкам. Получается так называемая пластиковая «ладошка», помогающая легко захватывать фрукты с яблони, отправляя их в корзину для сбора урожая.

Многие садоводы рекомендуют на всякий случай постелить под яблоню матрас или толстое одеяло, чтобы плоды случайно не сорвались с веток и не разбились о землю. До ближайших веток можно достать и обыкновенными садовыми граблями, подтянув их немного к себе и сорвав яблоки вручную. Сбор спелых фруктов с верхних веток при помощи самодельного инструмента из пластика показан на видео ниже.

Держатель для плоскогубцев

На этом приспособлении аккуратно располагаются пассатижи, круглогубцы, кусачки и все остальные подобные инструменты.

Фото держателя для плоскогубцев.

Для подвесной планки подберите березовую рейку, а для кронштейнов подойдет фанера.

Чертеж держателя для плоскогубцев.

Закруглите рубанком верхние кромки перекладины, чтобы плоскогубцы висели прямо.

Изготовление держателя для плоскогубцев.

Разметьте на деталях пазы, высверлите в них отверстия и пропилите материал ножовкой.

Доработайте грани квадратным напильником.

Подгоните пазы и отшлифуйте поверхности.

Соедините заготовки «на сухую» и прикрутите держатель на место саморезами.

Разместите нужный ручной инструмент на подвеске, а дырки в кронштейнах используйте для хранения отверток.

Самодельный держатель плоскогубцев.

Изменяйте при необходимости габариты и даже конструкцию рассмотренных проектов, приспосабливая держатели под свои нужды.

Hardcore. Вгрызаемся

Если позволяет пространство, то за головку болта можно ухватиться раздвижными клещами или газовым ключом. (а также любым похожим зубастым инструментом) Зубы на инструменте часто имеют направление, поэтому откручивать нужно конкретной стороной. В отличии от плоскогубцев, усилие клещами развивается больше, а зубчики впиваются снимая реальную стружку. Газовый ключ так вообще предназначен крутить круглые трубы)

Источник картинки: https://www.dieselarmy.com/engine-tech/10-tricks-remove-stuck-seized-stripped-bolt-nut/Источник картинки: https://global.rakuten.com/en/store/mutsuura/item/10014547/

Гайколом. (или гайкокол, гайкорез, гайкоруб) Этот инструмент при помощи винта и клиновидного ножа просто разрезает гайку по радиусу. Можно использовать в труднодоступных местах. Есть как простые приспособления, где нож надвигается вращением винта, так и гидравлические, способные щелкать гайки как семечки.

Источник картинки: https://www.drive2.ru/l/10198077/

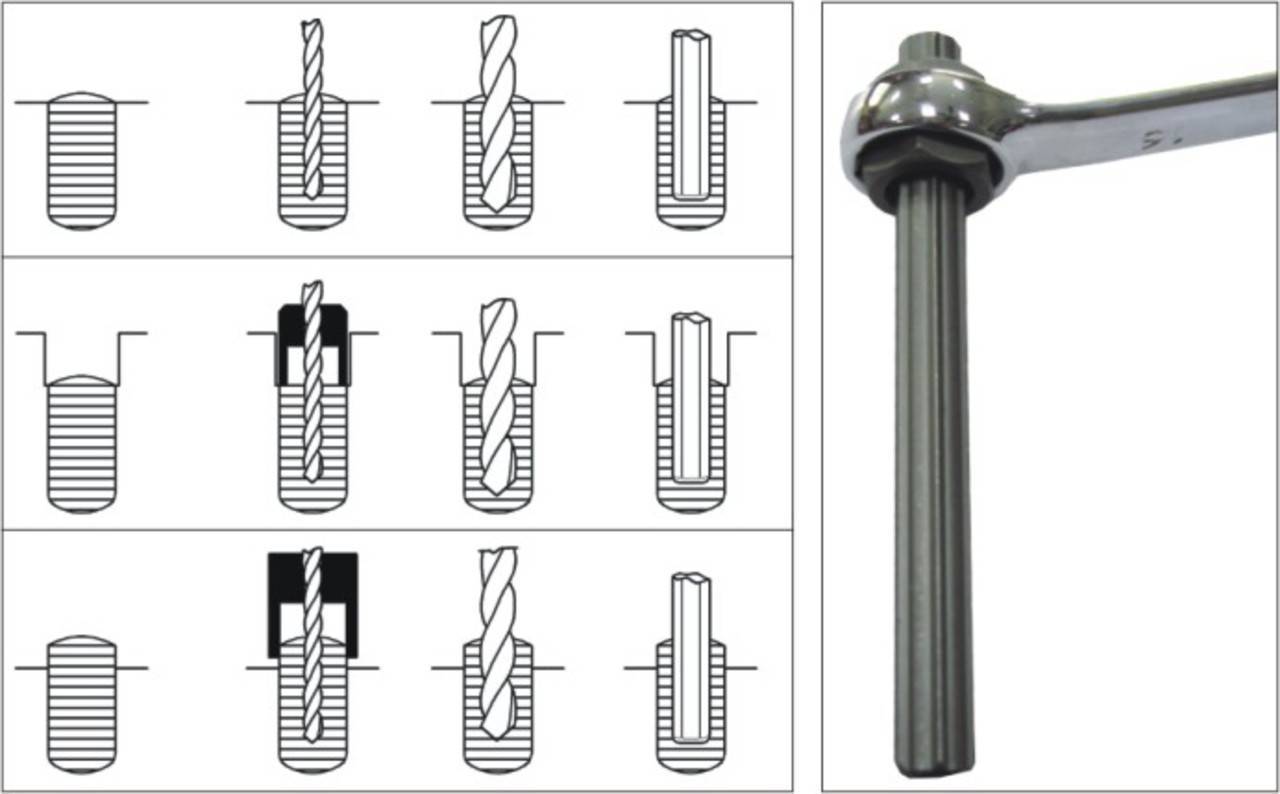

Специальные головки для поврежденного крепежа (bolt extractor). За счет канавок с левым вращением, такая головка при откручивании болта вгрызается в то, что осталось и выворачивает болт. Работает в труднодоступных местах и углублениях.

Экстракторы. Изготавливается из закаленной стали и обычно имеет коническую левую резьбу. Болт предварительно засверливается, и в него вворачивается экстрактор. Резьба на инструменте вгрызается в тело болта и позволяет его вывернуть. Обычно размер экстрактора начинается для крепежа крупнее М4, но у японцев есть вариант и для М2.5 (например http://www.koyo-industries.jp/product/anex/Broken_Screw_Extractor.html) Экстракторы есть как длинные — они заглубляются в тело болта, так и короткие — специально для головок внутреннего шестигранника. Также есть прямые экстракторы (https://www.irwin.com/tools/browse/screw-bolt-extractors/straight-flute-screw-extractors), на необитаемом острове можно просверлить винт, и забить в него переточенный метчик/напильник или даже головку torx, и вращать тело винта через такой эрзац-инструмент. Но если вам жалко время — лучше сразу купить специализированный инструмент.

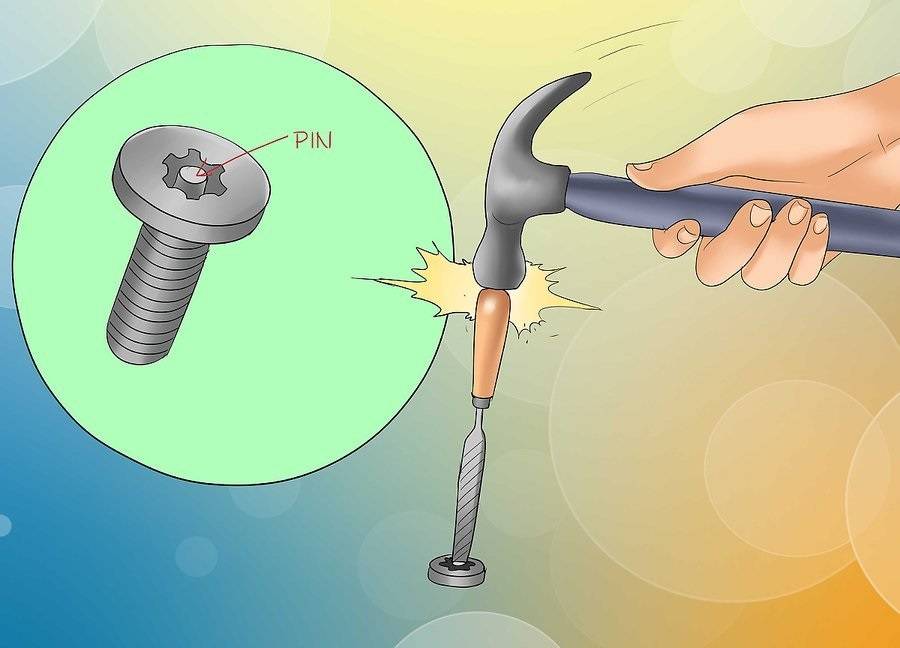

Нарезание шлица. Раньше для этих целей использовалась специальная пила без развода зубьев «шлицовка». Сейчас все повально нарезают прямой шлиц диском болгарки/дремеля. Нарезание шлица — простой и эффективный способ, но есть опасность разломить головку пополам. Используйте плоскую отвертку точного размера, и желательно с заточкой hollow ground.

Источник картинки: https://www.woodworkweb.com/woodworking-videos-1/woodworking-tips-videos/689-5-quick-cordless-drill-hacks.html

Сварка. Идея простая — просто приварить к сорванному крепежу гайку, и отвернуть. Способ работает если у вас достаточно свободного места вокруг и крепеж изготовлен из сплава, который хорошо варится. Для защиты детали перед сваркой подложите шайбу.

Метчики и сверла.

Это отдельная боль, поскольку как удалить металлический инструмент, который твердый настолько, что сам предназначен для резки металла? Особенно «весело» в производстве — представляете как обидно сломать метчик в огромной детали за 100 000 руб? Поэтому я выделил метчики отдельно.Специальный инструмент для выворачивания метчиков — имеет три зубчика, которые зацепляются за углубления в метчике (у него несколько лезвий, поэтому между отверстием и метчиком всегда есть зазоры) Гуглить «Broken tap extractor».

Выкрашивание зубилом. Метчики твердые и хрупкие — регулярно затачиваемым острым зубилом можно выламывать метчик по кусочкам, пока он не будет полностью разрушен.

Высверливание специальным твердосплавным сверлом. Твердые сплавы хрупкие, поэтому сверло больше напоминает пруток с трехгранным наконечником, чем привычное спиральное сверло. Работать таким инструментом лучше при помощи станка.

Картинки с сайта: http://omegadrill.com/

Модернизация молотка

Распространенное явление — деревянная рукоять, выпадающая из-под удара молотка. Один из способов надежно удерживать ручку — сделать надрез на верхнем конце ручки. Держатель вставляется в гнездо молотка. Разрез заполнен клеем «Момент». В паз вбивается деревянный клин.

Чтобы при работе не искать гвозди, а тем более не удерживать их зубами, в рукоятку молотка снизу вклеен круглый магнит. Магнитные гвозди всегда под рукой.

опасно случайно упасть с руки на высоте. Чтобы этого не произошло, в ручке проделывается отверстие, через которое продевается трос. Ремень сотрудника заправлен в петлю.

Инструмент для демонтажа

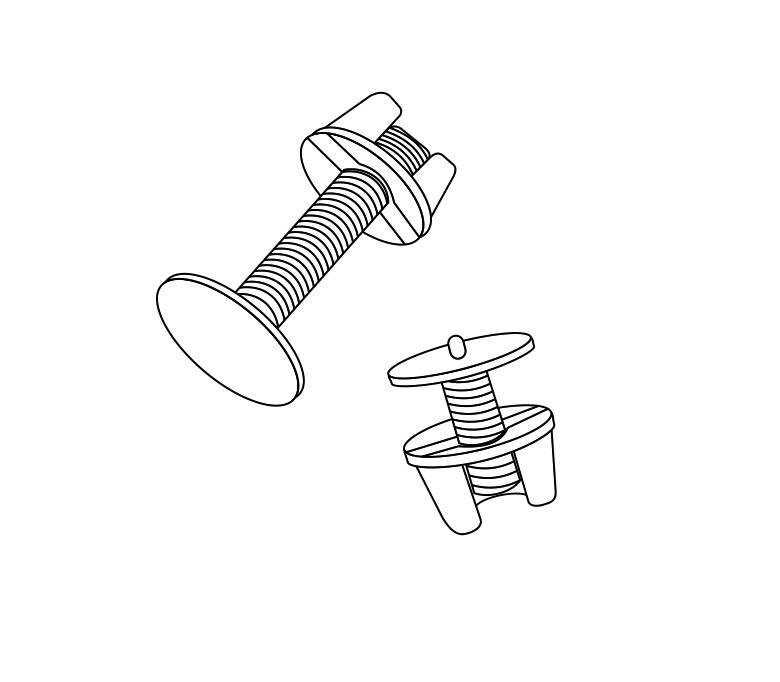

Для установки клипс применять специальный инструмент нет необходимости. Их фиксируют, как правило, сильным нажатием. А вот вопрос, как аккуратно снять клипсы для их последующего повторного использования, иногда приводит автолюбителей в замешательство. Сделать это достаточно просто, если для демонтажа использовать специальные приспособления – съемники, которые производят двух видов:

- ручные (металлические или пластиковые);

- механические (по конструкции и внешнему виду напоминают обычные плоскогубцы или кусачки).

Металлический ручной съёмник представляет собой плоскую отвертку с раздвоенным «жалом», загнутым под удобным углом. Чтобы извлечь застрявший в отверстии пистон, достаточно аккуратно подсунуть раздвоенный конец изделия под выступающую часть клипсы и нажать на ручку. Цена на такие приспособления от Jinhf, Cnikesin или Vodool в зависимости от размеров составляет 150÷250 рублей за штуку.

Чтобы не повредить лакокрасочное покрытие автомобиля лучше воспользоваться изделиями из пластика. Набор таких приспособлений (от 4 до 11 штук в комплекте) для извлечения пистонов и заглушек от Vvcesidot, Dwcx или Carprie обойдется в 170÷600 рублей.

Для тех же, кто занимается ремонтом и обслуживанием постоянно, целесообразнее приобрести механическое приспособление от Boruit или Onever за 700÷900 рублей. Оно значительно сократит время демонтажа клипс, особенно при большом объеме работ (например, при подготовке машины к покраске с полным демонтажем внутренней обшивки и внешних навесных элементов).

Архив

АрхивВыберите месяц Август 2022 (1) Июль 2022 (2) Май 2022 (1) Апрель 2022 (1) Февраль 2022 (2) Январь 2022 (1) Декабрь 2021 (4) Ноябрь 2021 (1) Октябрь 2021 (3) Сентябрь 2021 (2) Август 2021 (2) Июль 2021 (1) Июнь 2021 (4) Май 2021 (1) Февраль 2021 (2) Январь 2021 (4) Декабрь 2020 (2) Ноябрь 2020 (5) Октябрь 2020 (2) Сентябрь 2020 (4) Август 2020 (7) Июль 2020 (1) Июнь 2020 (5) Май 2020 (4) Апрель 2020 (1) Март 2020 (3) Февраль 2020 (2) Январь 2020 (1) Декабрь 2019 (1) Сентябрь 2019 (1) Июль 2019 (1) Июнь 2019 (2) Май 2019 (3) Апрель 2019 (3) Март 2019 (2) Февраль 2019 (3) Январь 2019 (6) Ноябрь 2018 (1) Август 2018 (1) Май 2018 (13) Апрель 2018 (1) Март 2018 (3) Февраль 2018 (2) Ноябрь 2017 (2) Октябрь 2017 (1) Август 2017 (1) Июль 2017 (1) Июнь 2017 (1) Май 2017 (3) Апрель 2017 (2) Март 2017 (1) Февраль 2017 (4) Январь 2017 (1) Ноябрь 2016 (1) Октябрь 2016 (1) Сентябрь 2016 (1) Июль 2016 (1) Май 2016 (1) Апрель 2016 (3) Март 2016 (3) Февраль 2016 (1) Январь 2016 (2) Декабрь 2015 (3) Ноябрь 2015 (3) Октябрь 2015 (3) Сентябрь 2015 (1) Май 2015 (2) Апрель 2015 (3) Март 2015 (1) Февраль 2015 (2) Январь 2015 (4) Сентябрь 2014 (1) Август 2014 (7) Июль 2014 (3) Май 2014 (4) Апрель 2014 (4) Март 2014 (2) Февраль 2014 (2) Январь 2014 (7) Декабрь 2013 (6) Ноябрь 2013 (2) Октябрь 2013 (5) Сентябрь 2013 (4) Август 2013 (10) Июль 2013 (10) Июнь 2013 (7) Май 2013 (2) Апрель 2013 (14) Март 2013 (3) Февраль 2013 (15) Январь 2013 (3) Декабрь 2012 (9) Ноябрь 2012 (5) Октябрь 2012 (11) Сентябрь 2012 (6) Август 2012 (2) Июль 2012 (7) Июнь 2012 (4) Май 2012 (9) Апрель 2012 (5) Март 2012 (6) Февраль 2012 (6) Январь 2012 (16) Декабрь 2011 (6) Ноябрь 2011 (2) Октябрь 2011 (4) Сентябрь 2011 (9) Август 2011 (18) Июль 2011 (3)

Делаем столярный верстак своими руками по чертежам: видео-инструкция и фото-примеры

Среди распространенных приспособлений для столярной мастерской своими руками выделяют верстак. Прочный и габаритный стол, позволяющий надежно закрепить заготовку, полезен для качественной резки древесины и создания из нее различных элементов.

Пример столярного верстака

Пример столярного верстака

В комплектацию устройства входят:

- Рабочая поверхность. Для нее используют твердую древесину, чтобы увеличить срок эксплуатации приспособления. Толщина должна быть не менее 6 см.

- Опоры. Собирают из деревянных балок или металлических пластин. Главная задача – обеспечить устойчивость всему механизму.

- Тиски для закрепления изделия. Если стол будет длинным можно установить сразу двое тисков.

- Ящичек для инструментов. Полезное углубление или выдвижная конструкция, обеспечивающая быстрый доступ к необходимым небольшим деталям.

Покупной складной верстак для работы

Покупной складной верстак для работы

Чтобы самостоятельно собрать столярный верстак для своей мастерской, стоит выбрать чертеж, закупить материал для работы.

Инструкция по сборке деревянного верстака своими руками

Можно купить верстак деревянный в магазине или через интернет-каталоги, но дешевле сделать его самостоятельно. Возьмем за основу простой вариант с типовыми размерами столешницы: длина – 150-200 см, ширина 70-120 см.

Работа по изготовлению будет включать несколько этапов:

| Изображение | Что надо сделать |

| Верхнюю крышку делаете из толстых досок, чтобы получился щит шириной от 70 до 200 см. Скрепляете элементы на длинные гвозди, причем вбивать их надо с внешней стороны, а с внутренней тщательно загибать. Рабочая поверхность верстака делается только из древесины или ДСП. |

| Верхнюю крышку делаете из толстых досок, чтобы получился щит шириной от 70 до 200 см. Скрепляете элементы на длинные гвозди, причем вбивать их надо с внешней стороны, а с внутренней тщательно загибать. Рабочая поверхность верстака делается только из древесины или ДСП. |

| Обшейте крышку по нижнему периметру брусом 5 на 5 см. Так будет удобнее крепить вертикальные опоры. От размера столешницы зависит расположение опор. Их лучше изготовить из толстого прямоугольного бруса минимум 120 на 120 мм. | |

| Установить столярный верстак надо правильно. Обязательно прочно его закрепите. Если он будет смонтирован на улице под навесом, то выкопайте ямки для опор. В помещении используйте другие способы крепежа. |

Самостоятельное плетение полотна для сачка

Прежде всего подготавливаем челнок. Для изготовления следует взять алюминиевый лист, обладающий длиной 20 см. Сооружаем отверстие по центру листа с наличием язычка, что облегчит работу с леской. Ни в коем случае не допускать разматывание нити в процессе изготовления! При желании можно приобрести готовый челнок в специализированном магазине.

Для плетения также потребуется нескользящая линейка, обладающая параметрами 130-160 мм. Она облегчит процесс вязки узлов. Определившись с размером ячей сети приступаем к рабочему процессу:

- Размещаем линейку в левой руке, а иглицу и леску, намотка которой производилась заранее в правой.

- Подцепляем петлю с помощью указательного пальца правой руки. Налаживаем её на линейку и выводим из-под неё с противоположной стороны.

- Совершаем 2 оборота вокруг пальца, на котором изначально расположилась петелька. Продеваем под линейкой и проводим в большую петлю. Подобным образом получаем 2 петли на левой руке.

- Поддержав пальцем нить петельки сбрасываем первую и подтягиваем иглицу.

- Регулируем на линейке точное расположение узловой части. Поджимаем пальчиком и тянем игличку над линейкой. В то же время осуществляем спуск петли с левой руки.

- Прочно затягиваем узел.

Чтобы получить цилиндрическую форму осуществляем вязание сети по кругу. Идеальный размер ячей – 25 мм, глубина мешковины – около 60 см. Выгнав достаточную величину мешка, постепенно сужаем его и уменьшаем количество петелек, сводя их постепенно к нулю. Для придания подсаку хорошей формы затягиваем крепко последний узел.

Используя магазинное полотно вместо самодельной мешковины, делаем из него цилиндрическую форму и стягиваем нижние края в пучок. Внизу оснащаем полотно грузиком, что обеспечит быстрое погружение мешка в водную гладь.

Обруч (основание) для сачка

Заранее подготовив дюралюминиевую трубку и железную проволоку выгибаем обруч, придавая ему форму овала (при желании, круга). Диаметр основания напрямую зависит от веса улова. Для маленькой рыбы подойдёт диаметр 32-35 см, а большим особям лучше соорудить большой обруч диаметром 50 см. После придания обручу желаемой формы оставляем от него отводы парного типа, обладающие величиной 12 см. Следует учитывать при расчёте расстояния, что между отводов разместится ручка сачка.

Делаем ручку для сачка

Подготавливаем лёгкий деревянный прут, обладающий длиной 1,20 м и толщиной не более 27 мм. Обрабатываем поверхность наждачной бумагой. При желании можно произвести обматывание изоляционной лентой.

Для соединения готовых частей конструкции в одно целое следует:

- Произвести фиксацию мешка на каркасной части.

- Края каркаса обматываются капроновыми нитями повышенного уровня прочности. Желательно производить обмотку в несколько слоёв, что предотвратит леску от повреждений об острые камни, расположившиеся на дне водоёма. Кроме того, подсак будет прозрачным, что не отпугнёт рыбу.

- Скрепляем с помощью мягкой проволоки мешковину с ручкой сачка. Обеспечить надёжное крепление возможно с помощью использования хомута.

Вспомогательная снасть проста в использовании, однако нередко спасает рыболова от упущения улова.

Столярное оборудование

У «продвинутых» мастеров есть хорошие верстаки с тисками, редкие станки и инструменты, очень необходимые для изготовления мебели:

- Поверхностный измеритель представляет собой электрическую плоскость, закрепленную в неподвижном положении. Он позволяет планировать доски заданной толщины. Купленная необработанная доска трансформируется рубанком в прочный материал с красивой структурой.

- Довольно редкий агрегат — ленточная пила — аналог лобзика, вещь крайне удобная и нужная. Станок позволяет делать изогнутые надрезы, вырезать необычные формы, открывает большие возможности для творчества.

- Торцовочная пила — очень важный инструмент, он вам понадобится, когда вам нужно распилить большое количество одинаковых деталей. С его помощью это делается элементарно и точно.

- Шлифовальная машинка — вещь очень полезная. Если закрепить ее на верстаке, получится хорошая шлифовальная машинка.

- Резак — одна из основных механик мастерской. Если много повторяющихся операций, им это делать не очень удобно и на это уходит много времени. Чтобы расширить возможности, вы можете подключить его к верстаку и получить импровизированный фрезерный станок.

Вездесущая болгарка

У каждого мужчины есть электроинструмент, который называется болгаркой. По сути, это шлифовальный станок, с помощью которого производится абразивная резка металла, камня, керамической плитки и других материалов. Для этого устанавливается специальный абразивный диск толщиной от 0,7 до 2,5 миллиметра. Диаметр отрезного диска составляет от 115 до 180 миллиметров, все зависит от твердости обрабатываемого материала.

Особенностью этой машины является высокая частота вращения электродвигателя, например Vortex УШМ-125 имеет 11 тысяч оборотов в минуту. Именно этот показатель и небольшой вес, всего 2,5 килограмма, будоражат умы домашних мастеров приспосабливать его для выполнения на нем необычных видов работ по резке металла.

Самодельные изделия из болгарки есть в каждом гараже и домашней мастерской, и каждый мастер изготавливает приспособление для своих нужд.

Отрезной станок

Предлагается самодельный вариант для мастерской — отрезной станок, подходящий для резки уголка, труб, квадратных профилей, фурнитуры. Конструкция устройства проста:

- скобы с пружинным возвратом;

- стол письменный;

- площадка для крепления болгарки;

- акцент.

К столу прикреплены стойки в виде проушин с осью для мобильного крепления платформы болгарки. Сама платформа имеет такие же ушки и такое же основание для крепления болгарки. К платформе приварены ручка длиной 400 мм и возвратная пружина. На столе параллельно линии реза приварен угловой зажим.

Механизм работает следующим образом. Материал в виде трубки укладывается на стол, прижимается к защелке, болгарка опускается ручкой и разрезает материал, возвратная пружина возвращает его в исходное положение.

Устройство для резки труб

Для этого нужно сделать из отходов столешницу 400 х 300 миллиметров, прикрепить стальную полосу к петле, на которой закреплена болгарка. Для обратного движения используйте эластичный жгут, прикрепленный к столешнице и ручке болгарки. В столешнице вырежьте место для выхода шлифовального круга и установите упор.

Производственный цикл

Он состоит из нескольких этапов:

| Этап | Работы |

| 1 | Окорка и разделка ствола на бревна одинаковой длины |

| 2 | Оцилиндровка бревна и лущение шпона |

| 3 | Нарезка шпона на листы и прохождение ими клеевальцов |

| 4 | Склейка листов в прессе |

| 5 | Обрезка краев |

| 6 | Сортировка по качеству поверхности и кромок |

| 7 | Отгрузка на склад |

На некоторых этапах стоит остановиться чуть подробнее.

Подготовка бревен

Из чего делается фанера при полном цикле производства?

- Из стволов хвойных и лиственных деревьев;

- Из связующего – клеев на основе искусственных смол.

Наиболее типичный материал фанеры – сосна и береза. Несколько реже применяются пихта, лиственница, кедр, ель, тополь, ольха, липа, осина и бук.

Спиленные и лишенные сучьев бревна окоряются (очищаются от коры) и нарезаются вручную или на торцовочном станке на отрезки одинаковой длины. В зимнее время стволы предварительно выдерживаются в ванне с теплой водой для придания замерзшей древесине необходимой пластичности.

Окорка ствола.

Оцилиндровка и лущение

Как правило, эти две операции выполняются на одном станке. Вначале заготовке придается цилиндрическая форма; затем с нее по сужающейся спирали снимается слой древесины толщиной около миллиметра. Оставшийся черенок в производстве не используется.

Нарезка на листы

Она сопровождается сортировкой материала. Дефектные участки листов вырезаются; полосы небольшой (менее 1,5 м) ширины могут быть использованы для склейки в целый лист.

Нарезка шпона на листы и первичная сортировка.

Затем шпон проходит клеевальцы, где он промазывается связующим.

Сушка в прессе

Для сушки листов используется гидравлический пресс с прогревом плит перегретым паром. Типичная температура сушки около 200 градусов. Продолжительность этой части цикла составляет от 30 минут до 2 часов в зависимости от толщины листа.

Сушка осуществляется при интенсивной принудительной вентиляции помещения: как уже говорилось, формальдегиды отнюдь не полезны для здоровья.

Выгрузка из пресса.

Обрезка

Просушенный лист представляет собой неопрятный сэндвич с неровными кромками. Чтобы превратиться в готовое для продажи изделие, он проходит обрезку на распиловочном станке.

Сортировка

Качество фанеры определяется визуально и, в зависимости от внешнего вида поверхности, позволяет отнести ее к одному из сортов – от элитного до четвертого.

К основным дефектам относятся:

- Живые и выпадающие сучки;

- Разошедшиеся и неразошедшиеся трещины;

- Здоровые и болезненные изменения цвета.

Цена листа в зависимости от сорта может различаться в два раза и более.

Особо стоит отметить два факта:

- Для материала сорта Е (Элита) недопустимы даже резкие переходы цвета и существенные изменения структуры поверхностного слоя шпона;

Фото позволяет оценить разницу между элитным и прочими сортами.

- Расслоение шпона сразу отправляет лист в брак вне зависимости от сорта.

Складирование

Установленная вертикально или под наклоном фанерная плита способна деформироваться под собственным весом благодаря текучести связывающих слои шпона смол.

Именно поэтому содержащаяся в отечественных стандартах инструкция по складированию листов предписывает хранить их строго определенным образом:

- в закрытом помещении с постоянной влажностью;

- защищенными от прямых солнечных лучей;

- в горизонтальном положении, уложенными на поддоны или подкладки.

Складирование материала.

Токарный станок по дереву – воплощаем опыт тысячелетий в домашней мастерской

Официальная история гласит, что первый токарный станок по дереву был создан в 650 г до н.э. За последние несколько тысячелетий машиностроительная промышленность прошла большой путь, и современные устройства выполняют десятки задач. Однако нас интересуют самодельные станки и аксессуары для домашней мастерской.

Токарный станок остается одним из самых востребованных механизмов. Он предназначен для придания округлых форм и узоров деревянному пустому пространству.

У большинства частей есть понятные названия. Но во время сборки мы объясним, за что отвечает тот или иной элемент. Но поскольку машинка самодельная, оставим только основные механизмы:

- Электропривод;

- Кровать;

- Хвост и бабка;

- Ассистент.

Размеры станка оставим стандартными для заводской продукции:

- Длина — 800 мм;

- Ширина — 400 мм;

- Высота — 350 мм.

Такие габариты устройства позволяют работать с заготовками диаметром 250 мм и длиной 200 мм. Конечно, габариты не впечатляют, но это наша первая машина. Сборка начинается с изготовления станины — к ней крепятся остальные механизмы.

В качестве материала каркаса рекомендуется использовать толстостенные швеллеры: два длиной 80 см и два длиной 40 см нарезаются болгаркой, а затем с помощью сварки собираются в прямоугольную конструкцию.

Следующий элемент — электродвигатель. Самоделки советуют использовать для этих целей электродвигатели от старых стиральных машин. Такой агрегат имеет приемлемую мощность и готовое устройство управления (болты и крепеж — преимущество). Центральные монтируются на отдельной пластине и крепятся к кровати (иногда их делают съемными).

Передняя бабка: удерживает и вращает деталь. Сделать его можно самостоятельно из листового металла или толстой фанеры. Но безопаснее использовать заводской шпиндель с несколькими штифтами. В заводских машинах он подключен к силовой установке через ременную передачу. Устанавливаем уплотнительное устройство прямо на вал двигателя.

Задняя бабка: используется для поддержки и вращения детали, установленной в станке. Лучше всего для этих целей использовать металлическую головку от электродрели. В дальнейшем его используют как самостоятельный крепеж или для установки перьевого сверла. Задняя бабка крепится к тележке из углов или швеллеров, перемещаясь по станине.

На выходе у нас должно получиться что-то вроде этого: