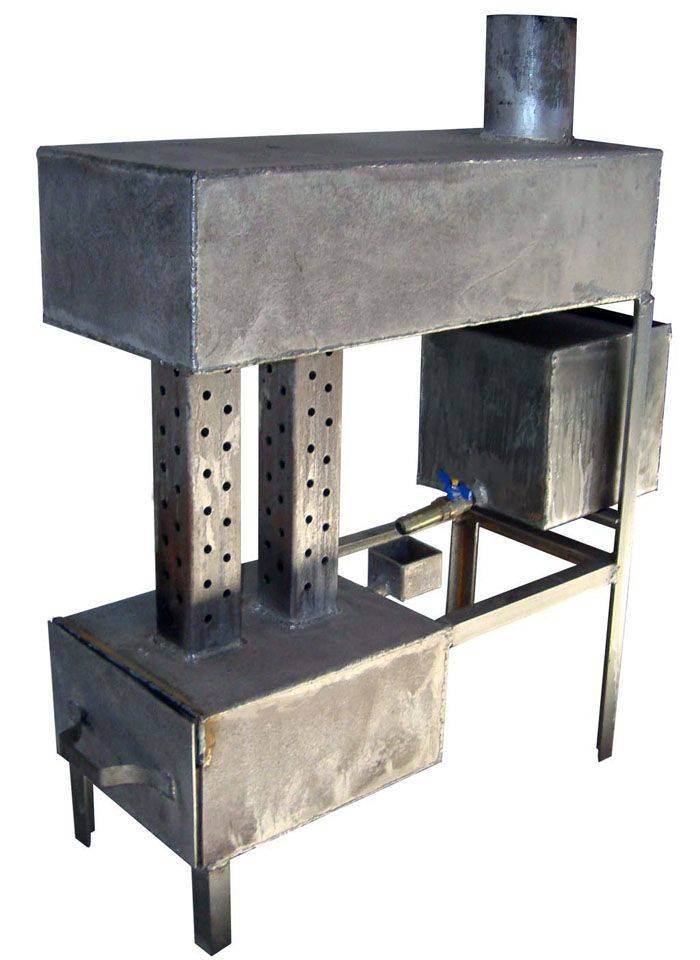

Печь на отработке из стальных листов

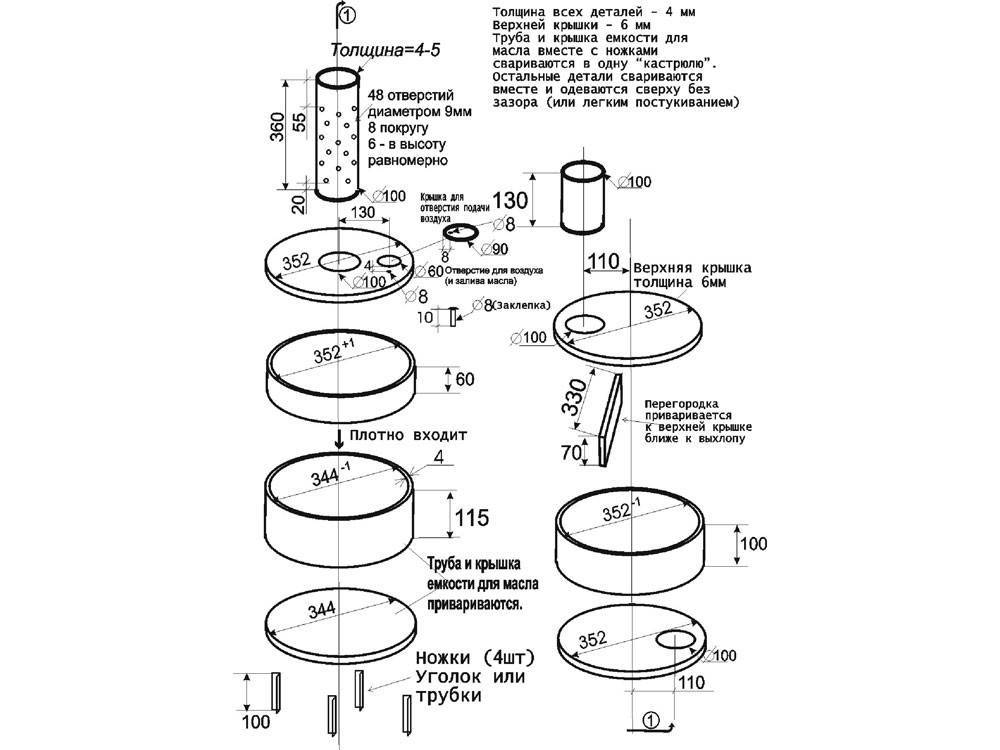

Чертежи и сборка конструкции печи из стальных листов.

А сейчас мы узнаем, как сделать печку на отработке из стальных листов. Подобная печь более компакта и не очень много весит. Кроме того, она подключается к отоплению, морозоустойчива также на ней можно готовить еду.

Перечень необходимых инструментов такой:

- Стальные листы по 4 и 6 мм толщиной каждый.

- Болгарка.

- Напильник.

- Инструмент для сварки и электроды.

- Труба для дымохода.

- Чертежи.

- Стальные уголки под печные ножки.

- Рулетка с уровнем.

- Молоток.

- Труба для горелки (стальная, медная или жестяная).

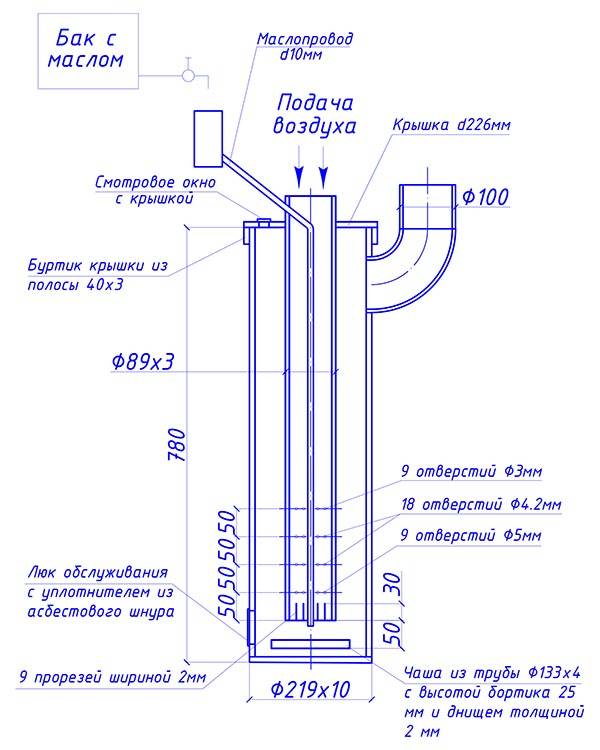

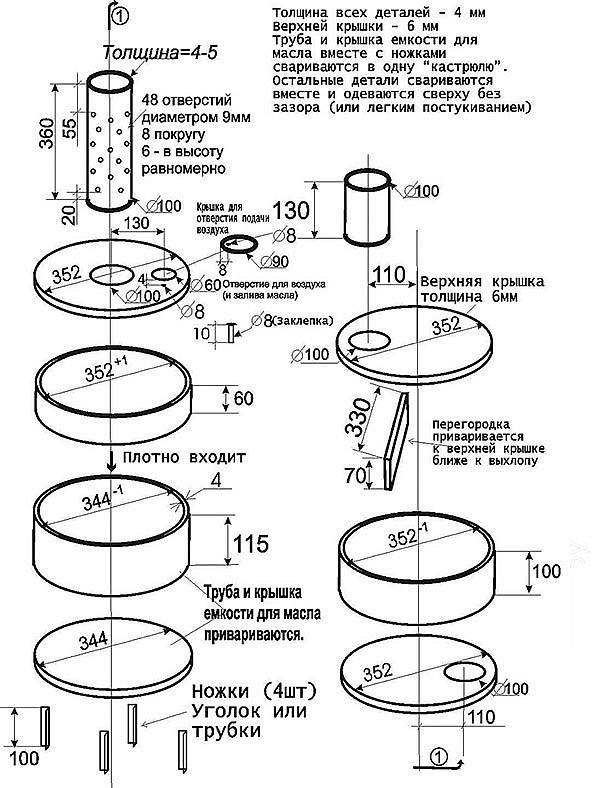

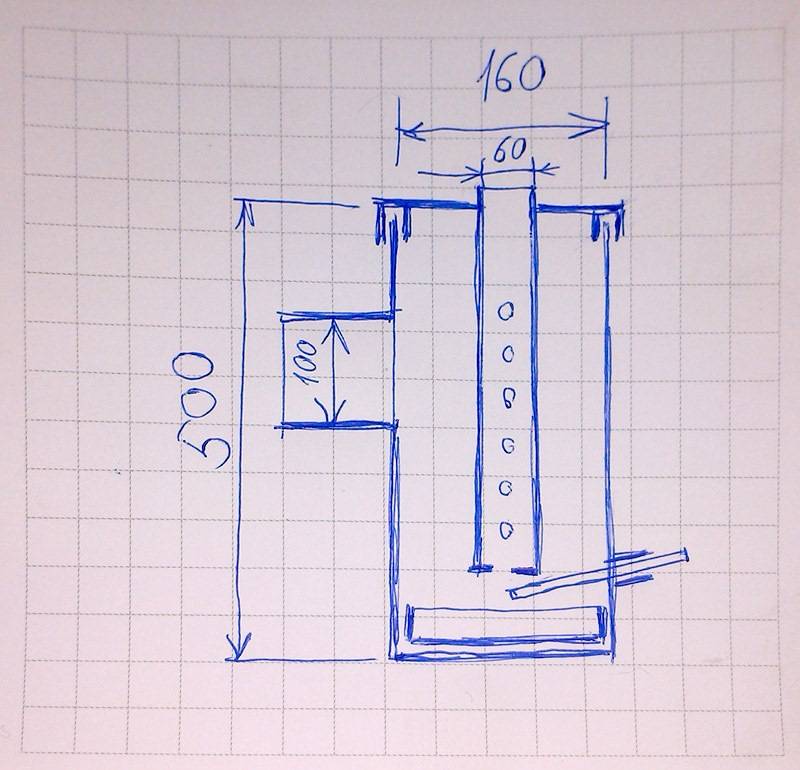

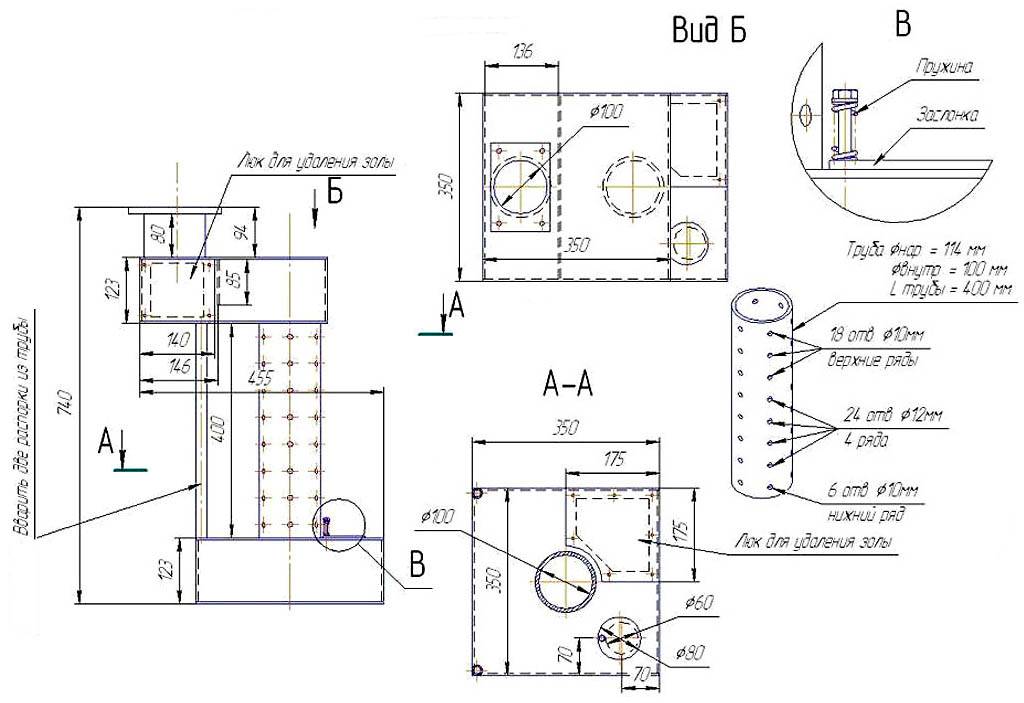

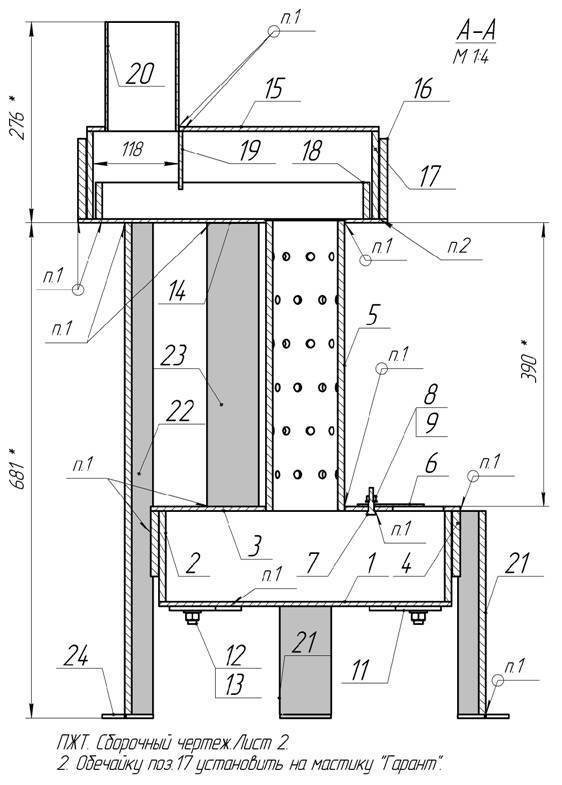

Подготовьте чертеж конструкции и прорисуйте все детали. Сделайте детали для резервуара из стального листа, имеющего толщину 4 мм. Затем из листа толщиной 6 мм изготавливается топливник и крышка. Листы нужно разложить на полу и на них делаются разметки. Потом их вырезают на детали болгаркой и сваривают швы.

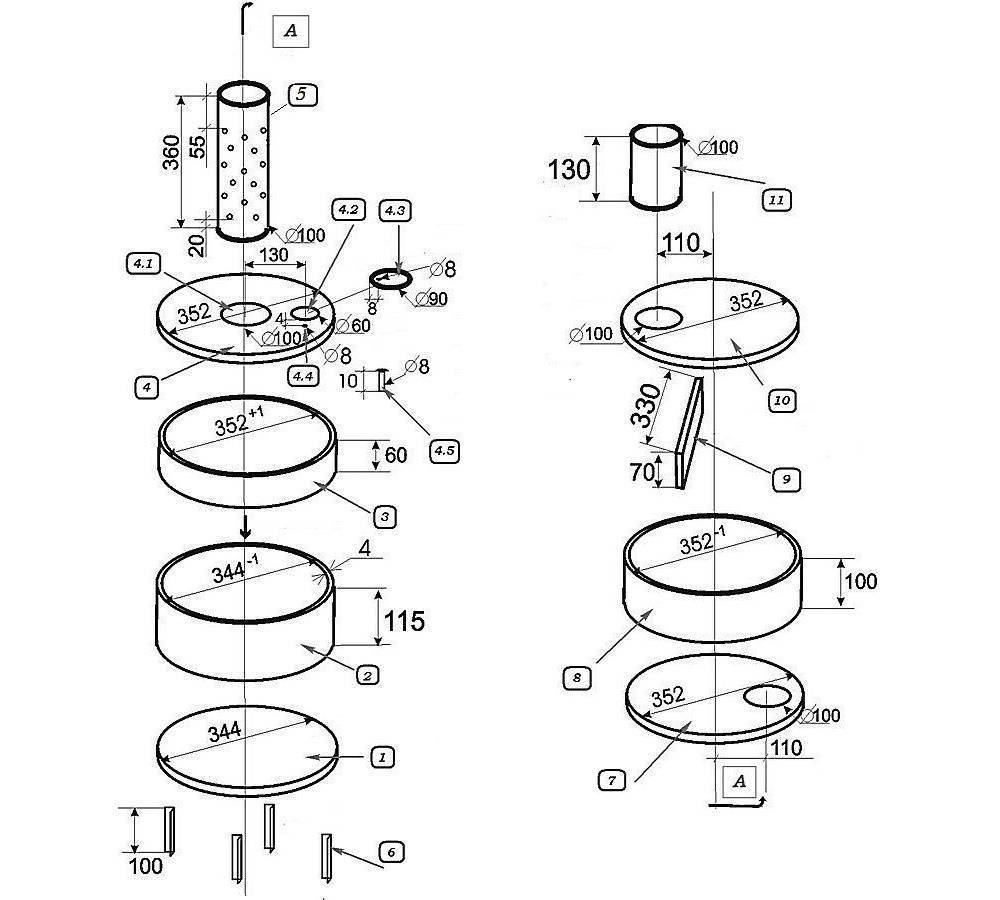

Вырежьте полоску 115 мм в ширину из листа толщиной 4 мм, сложите на станке полосу и приварите ее сварочным аппаратом – у вас должна выйти труба для масла. Из этого же листа вырезаем круг с диаметром 34,5 см, который будет служить крышкой для масляной емкости. Привариваем ее к трубе, а к ней – уголки со всех сторон.

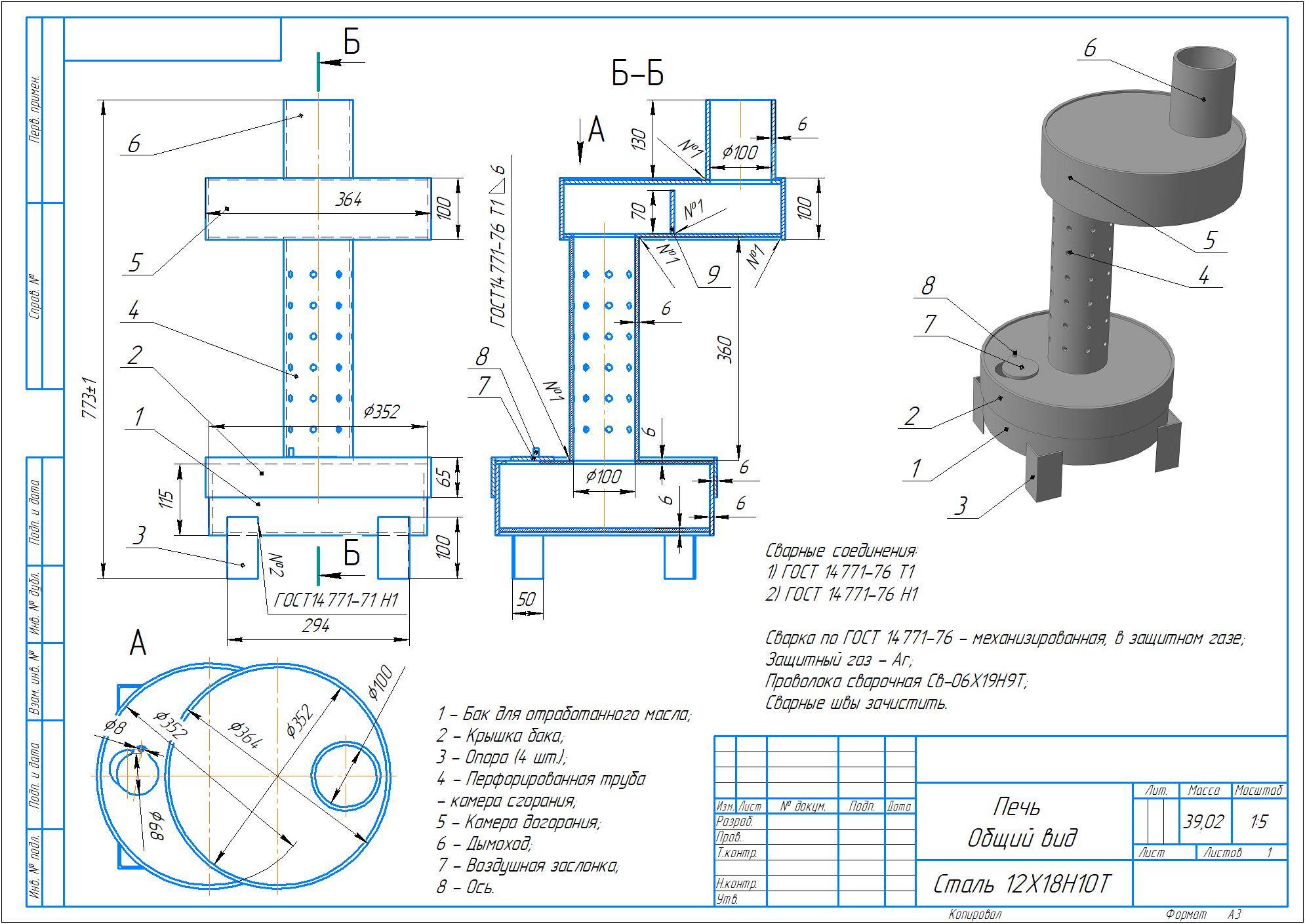

Берем лист толщиной 6 мм и вырезаем 6-сантиметровую полоску, сворачиваем ее кольцом с диаметром 35,2 см. Вырезаем круг с диаметром 35,2 см из этого же листа, посередине просверливаем дыру диаметром 10 см для дымоходной трубы. С правой стороны через 4 см сверлим еще одно отверстие на 5 см для вливания масла. Теперь кольцо и круг свариваем и получаем бак для заливания масла.

Чтобы сделать нижнюю часть емкости, берем лист на 6 мм и вырезаем из него круг с диаметром на 35,2 см, потом отступите пару сантиметров от его края и вырежьте отверстие на 10 см. Оно будет служить для прохождения патрубка, в который будет вставлена труба для дымохода. Сам патрубок делается из трубы диаметром 10 см, от которой отрезается отрезок размером в 13 сантиметров.

Вырежьте прямоугольник из 6-миллиметрового листа, ширина его должна составлять 7 см, а длина – 33 соответственно, он будет служить в качестве перегородки. Ее приваривают к кругу диаметром 35,2. А во второе отверстие вставляют готовый патрубок.

На трубе для горелки просверливают 48 отверстий на 9 мм, они должны располагаться друг от друга на расстоянии 6 см.

Готовую трубу вставьте в крышку для масляного контейнера, проверьте уровнем, чтобы она стояла ровно. Погрешности следует удалить болгаркой или напильником. Части должны плотно входить друг в друга, приваривать их не нужно.

Вставьте выхлопной патрубок на 16 см в отверстие бака, куда будет заливаться масло.

Соедините верхнюю часть резервуара с нижней не приваривая их, а просто соедините плотно деталями. Чтобы максимально их закрепить, сделайте кольцо для уплотнения диаметром 35,4 см и наденьте на резервуар.

Приварите заливочный бак к трубе, где сделано много отверстий. С обратной стороны к этой же трубе приварите скрепленную конструкцию резервуара. Чтобы контейнер для заливки масла легко открывался и закрывался, его оснащают круглой пластинкой.

Сделайте дымоход из 4-метровой трубы. Дымоход нельзя проводить горизонтально, внутри помещения он может проходить под наклоном, но на улице – только вертикально.

Виды самодельных печек на отработке

Машинное масло, загрязненное примесями, само не воспламеняется. Поэтому принцип работы любой масляной буржуйки основан на термическом разложении топлива – пиролизе. Проще говоря, для получения теплоты отработку нужно нагреть, испарить и сжечь в топке печи, подавая воздух с избытком. Существует 3 вида устройств, где данный принцип реализован различными способами:

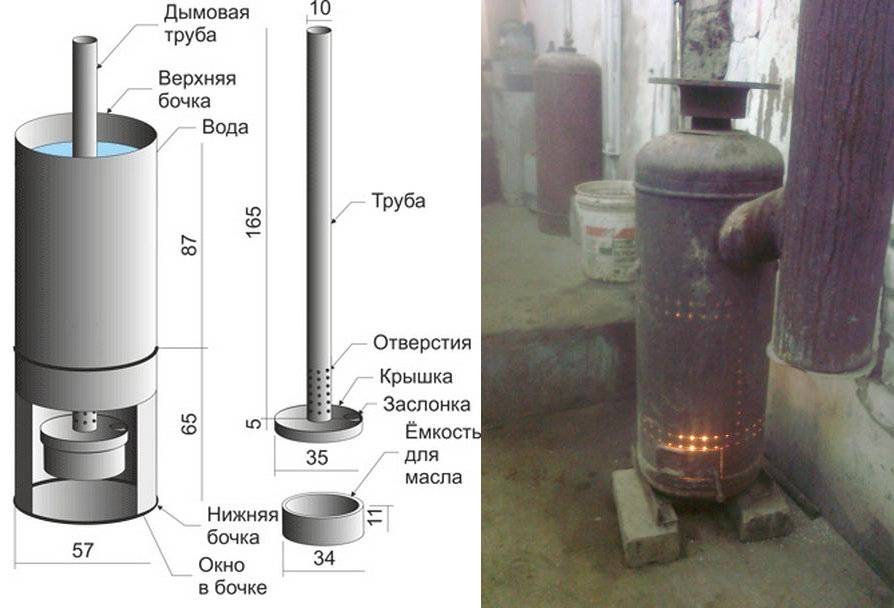

- Простая и самая популярная конструкция прямого горения с дожиганием масляных паров в перфорированной трубе открытого типа (так называемая чудо-печка).

- Капельная печь на отработанном масле с закрытым дожигателем;

- Горелка Бабингтона. О том, как она работает и как ее сделать самостоятельно, подробно описывается в другой нашей публикации.

Эффективность отопительных буржуек невысока и составляет максимум 70%. Заметим, что указанные в начале статьи затраты на обогрев рассчитаны по показателям заводских теплогенераторов с КПД 85% (для ознакомления с полной картиной и сравнения масла с дровами вы можете перейти сюда). Соответственно, расход горючего в самодельных отопителях значительно выше – от 0.8 до 1.5 литра в час против 0.7 л у дизельных котлов на 100 м² площади. Учитывайте данный факт, принимаясь за изготовление печи на отработке.

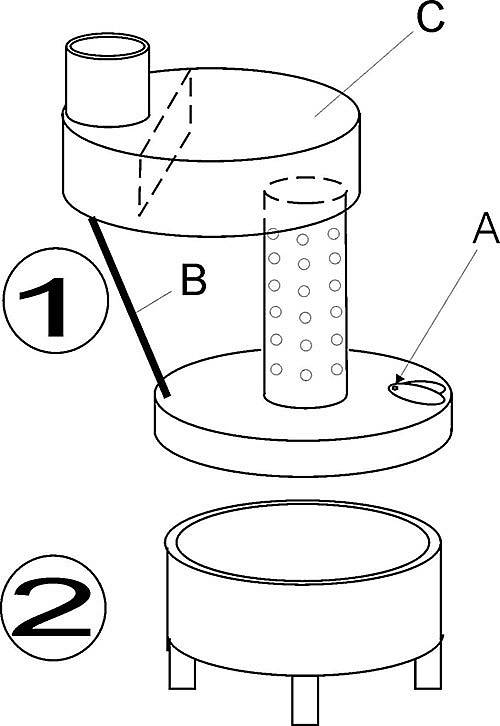

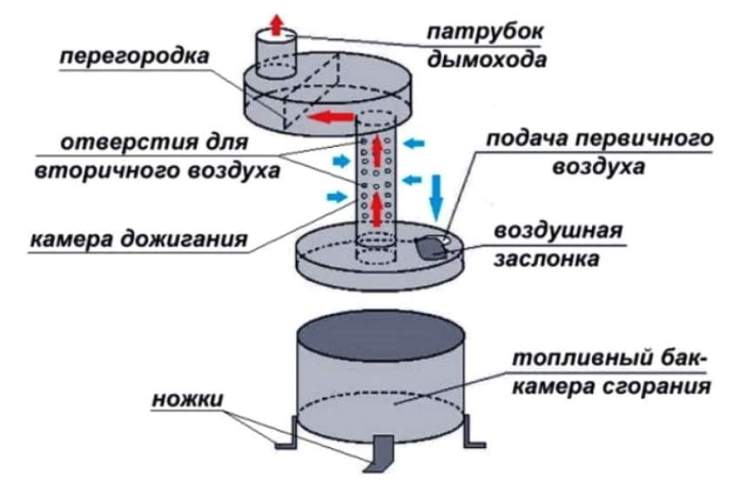

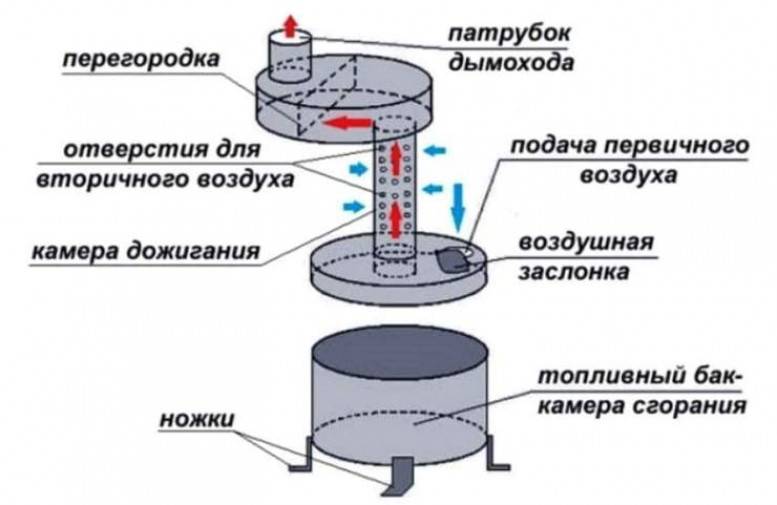

Устройство и недостатки буржуйки открытого типа

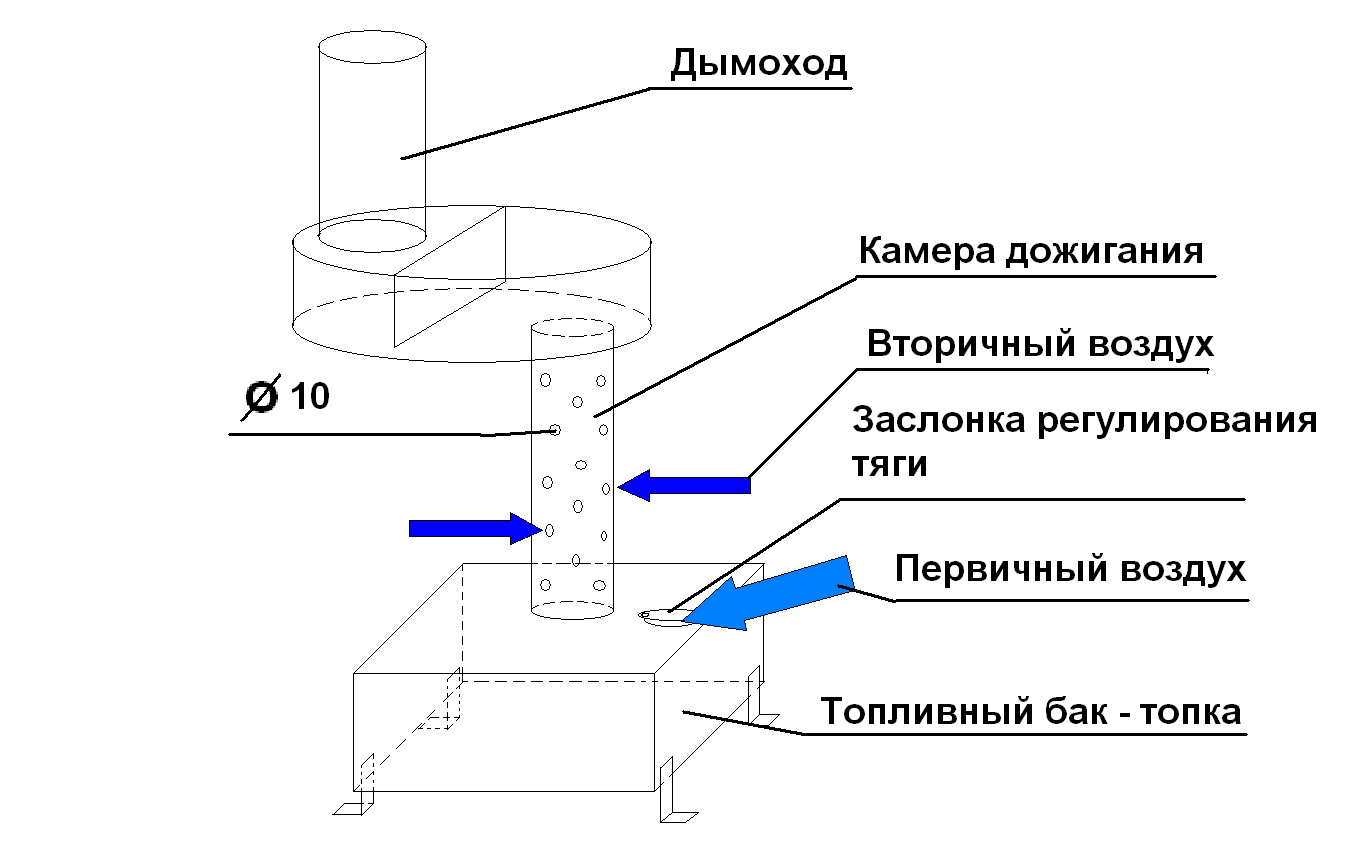

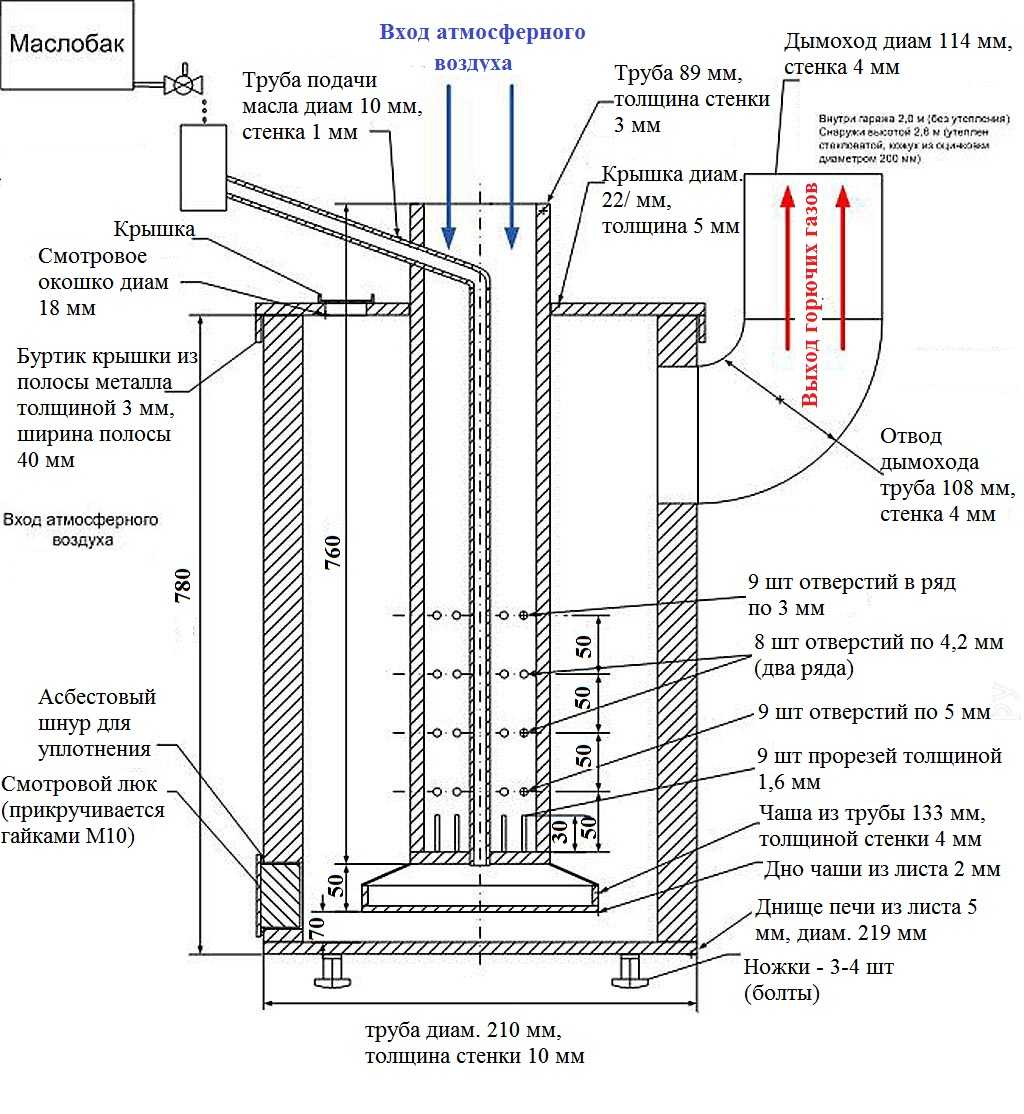

Изображенная на фото пиролизная печка представляет собой цилиндрическую или квадратную емкость, на четверть заполняемую отработавшим маслом либо соляркой и снабженную воздушной заслонкой. Сверху приварена труба с отверстиями, сквозь которые за счет дымоходной тяги всасывается вторичный воздух. Еще выше стоит камера дожигания с перегородкой для отбора теплоты продуктов горения.

Принцип действия таков: топливо нужно разжечь с применением легковоспламеняющейся жидкости, после чего начнется испарение отработки и ее первичное горение, вызывающее пиролиз. Горючие газы, попадая в перфорированную трубу, вспыхивают от контакта с кислородным потоком и сжигаются окончательно. Интенсивность пламени в топливнике регулируется воздушной заслонкой.

Данная печка на отработке имеет лишь два преимущества: простота с дешевизной да независимость от электричества. В остальном – сплошные минусы:

- для работы необходима стабильная естественная тяга, без нее агрегат начинает дымить в помещение и затухать;

- вода либо антифриз, попавшие в масло, вызывают мини-взрывы в топливнике, отчего из дожигателя во все стороны брызгают огненные капли и хозяину приходится тушить пожар;

- высокий расход горючего – до 2 л/час при слабой теплоотдаче (львиная доля энергии улетает в трубу);

- неразъемный корпус тяжело чистить от сажи.

Хотя внешне буржуйки отличаются, но действуют по одному принципу, на правом фото пары топлива догорают внутри дровяной печки

Часть этих недостатков можно нивелировать с помощью удачных технических решений, о чем будет сказано далее. В процессе эксплуатации следует придерживаться правил противопожарной безопасности и подготавливать отработанное масло – отстаивать и фильтровать.

Плюсы и минусы капельницы

Кардинальное отличие этой печи заключается в следующем:

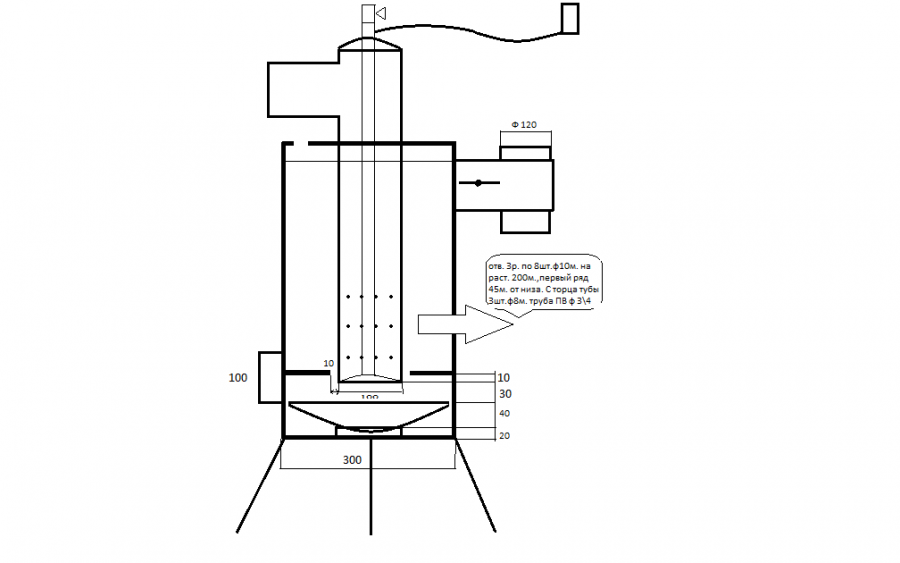

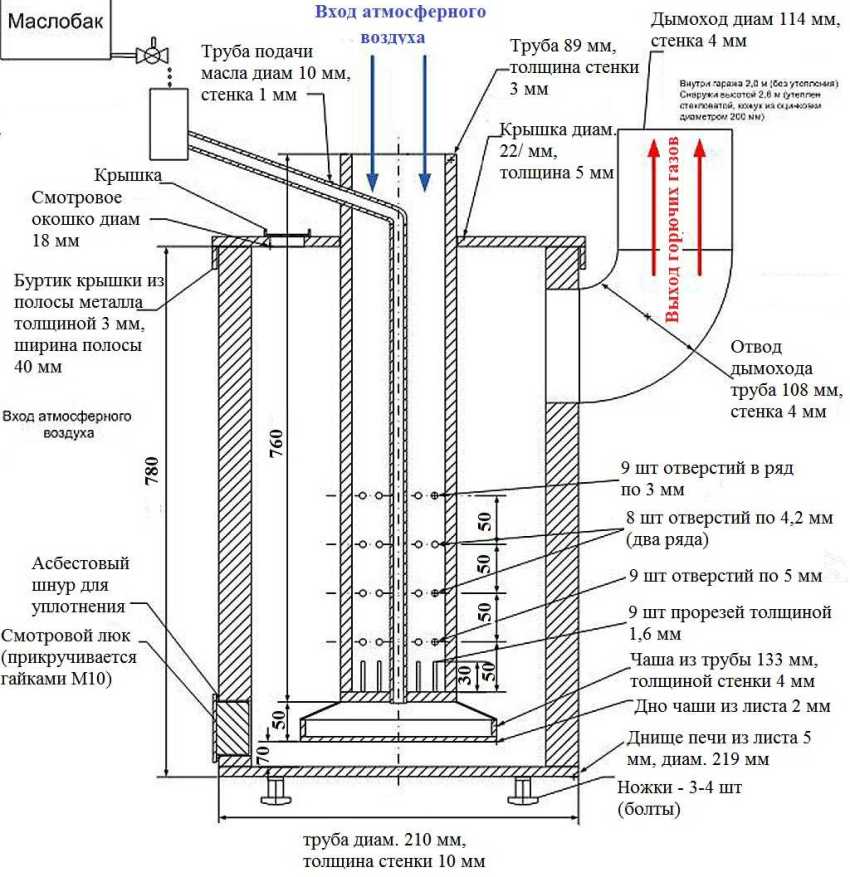

- перфорированная труба помещена внутрь стального корпуса из газового баллона или трубы;

- топливо поступает в зону сжигания в виде капель, падающих на дно чаши, размещенной под дожигателем;

- для повышения эффективности агрегат оснащается наддувом воздуха с помощью вентилятора, как показано на схеме.

Схема капельницы с нижней подачей горючего из топливного бака самотеком

Реальный недостаток капельной печки – сложность исполнения для новичка. Дело в том, что целиком полагаться на чужие чертежи и расчеты нельзя, отопитель нужно изготовить и настроить под свои условия эксплуатации и правильно организовать топливоподачу. То есть, потребуются неоднократные доработки.

Пламя накаляет корпус отопительного агрегата в одной зоне вокруг горелки

Второй негативный момент характерен для печек с наддувом. В них струя пламени постоянно бьет в одно место корпуса, отчего последний довольно быстро прогорит, если не сделать его из толстого металла или нержавейки. Зато перечисленные минусы с лихвой перекрываются достоинствами:

- Агрегат безопасен в эксплуатации, поскольку зона горения полностью закрыта железным корпусом.

- Приемлемый расход отработанного масла. На практике хорошо настроенная буржуйка с водяным контуром сжигает до 1.5 литра за 1 час для отопления 100 м² площади.

- Есть возможность обернуть корпус водяной рубашкой и переделать печь на отработке в котел.

- Топливоподача и мощность агрегата поддается регулировке.

- Нетребовательность к высоте дымохода и удобство очистки.

Котел с наддувом воздуха, сжигающий отработавшее машинное масло и солярку

Плюсы и минусы такого способа отопления

Эти печи, по сравнению с другими конструкциями, имеют несомненные преимущества. Среди них отмечают следующее:

- низкая стоимость используемого топлива;

- простая и практичная конструкция, которая практически полностью исключает возможность поломки;

- работа печи не зависит от температуры окружающей среды;

- быстрое нагревание небольших помещений;

- возможность подключения к системе отопления целого здания (для этого в верхнем резервуаре нужно предусмотреть теплообменник);

- не нуждается в электричестве или газе, поэтому не боится их отключения (установить агрегат можно без получения соответствующих разрешений);

- может как отапливать помещение, так и применяться для приготовления пищи;

- габариты устройства таковы, что его можно перевозить даже в легковом автомобиле;

- при изготовлении получится существенно сэкономить, воспользовавшись вторичным сырьем;

- низкая пожароопасность при правильной эксплуатации.

Однако важно знать и о недостатках масляных печей на отработке:

- Довольно простая конструкция усложняется дымоходом, который необходимо соорудить независимо от того, какое помещение отапливается. Труба должна соответствовать определенным требованиям: в ней не допускаются горизонтальные участки, а общая длина составляет минимум 4 м, что позволяет добиться нормальной тяги.

- Из-за использования отработки в качестве топлива печь сильно загрязняется, поэтому ее и дымоход нужно часто чистить.

Сборка теплообменника

Печку делал для обогрева гаража. Водяных батарей у меня в гараже нет, так что я решил, что лучше, чтобы сразу подогревался и циркулировал воздух. Если же у вас есть водяные батареи, то можете отказаться от воздушного теплообменника и просто пустить 4-5 водяных змеевиков через верхнюю камеру, подключив их параллельно. В таком случае конструкцию надо дополнить циркуляционным насосом и вентилятором. Подобное оснащение позволит обогревать печкой хоть весь дом, надо лишь комнату для установки печки выделить.

Сборка теплообменника

Вернемся к моему теплообменнику. Его я установил между дымоотводящей трубой и горелкой печки – тут тепла больше всего. К теплообменнику приварил железную пластину. Благодаря ей будет лучше удерживаться пламя. Также она поспособствует распределению огня внутри корпуса печки.

Внутри теплообменника поставил воздушный завихритель. Каких-то инженерных изысков в таком завихрителе нет, зато со своей задачей он справляется на все сто. При работе на максимальной мощности металл корпуса раскаляется до алого цвета, а нагретый выходящий воздух пробивает даже через перчатку. Сам завихритель можете увидеть на фотографии.

Делаю завихритель

Делаю завихритель

Делаю завихритель

Поставил завихритель

Дальше я взял канальный вентилятор и поставил его с одной стороны теплообменника. Кстати, к вентилятору можно подключить термореле для автоматизации. Это позволит самостоятельно устанавливать температуру и экономить ресурсы. Я, например, решил использовать термореле от Autonics – у меня оно просто валялось без дела. Но можно взять и какую-то бюджетную модельку, к примеру, Vemer KLIMA. Его я тоже опробовал, функционирует отлично.

Сделал наддув

Вот что получается

Тепло концентрируется в отсеке топливника.

Газовая система отопления в гараже

Такое отопление лучше всего устанавливать тогда, когда Ваш гараж построен рядом с домом, или непосредственно в доме.

Существует 2 типа котлов для отопления, которые работают на газу:

- Одноконтурные агрегаты для отопления. Такие котлы способны только обогревать помещение.

- Двухконтурные котлы. Такие агрегаты способны и обогревать помещение, и нагревать воду для семейного пользования.

Для гаража подойдет первый вариант, потому что главная задача любого агрегата для отопления – это обогрев помещения. Хорошо еще и то, что на газовых котлах можно регулировать температуру, а также они работают в автономном режиме.

Как сделать печку на отработке в гараж

Соорудить печку на отработанном масле для отопления гаража достаточно просто. Ниже представлено пошаговое руководство, которое поможет не сделать ошибку в процессе изготовления конструкции.

Использование печки на отработке обязывает соблюдать технику безопасности, что даст возможность избежать пожара

Печь на отработке из газового баллона

Баллон из-под природного газа можно использовать для изготовления печи на отработке. Изделие обладает приемлемой формой. Достаточно плотный металл позволяет применять прибор продолжительное время.

Печь, которая была изготовлена из стандартного баллона, способна отопить гараж площадью 80-85 кв. м. Конструкция позволяет не устанавливать турбо-горелку. Отработанное масло способно поступать в печь самотеком.

Для изготовления отопительного агрегата необходимо посетить магазин для приобретения:

- газового баллона, объем которого достигает 50 л;

- металлических листов для изготовления контейнера для отработанного масла;

- дымоходной трубы (толщина стенок должна достигать 2-3 мм);

- труб, которые понадобятся для устройства горелки;

- уголков из стали.

Также стоит вооружиться сварочным аппаратом, дрелью, углошлифовальной машинкой, болгаркой, строительным уровнем.

Каждые 7-10 дней, следует проводить чистку емкости с отработкой, убирая нагар

Пошаговый процесс изготовления печки:

Первым делом необходимо приступить к подготовке газового баллона. Чтобы устранить неприятный аромат и избавиться от остатков газа, необходимо слить из емкости скопившийся конденсат. Баллон промыть водой. Процедуру проводят на улице.

Баллон устанавливают в вертикальном положении и заполняют полностью водой.

Чтобы добиться максимально ровного среза, необходимо проставить отметины в области верхней части емкости.

Верхушку баллона рекомендуется надрезать, используя болгарку. Из емкости начнет вытекать вода. Как только жидкость вытечет до уровня среза, можно приступать к полной срезке верха сосуда из металла.

Срезанную часть баллона можно использовать впоследствии в качестве крышки емкости. Нижнюю область металлического сосуда используют для обогрева комнаты. Воду полностью сливают из емкости.

К нижней части баллона приваривают ножки. С этой целью можно использовать уголки из стали.

Обрезанный металлический сосуд можно установить на ножки. Отступив 75 мм от верхней части, необходимо вырезать отверстие круглой формы, предназначенное для дымоотвода. Диаметр отверстия должен быть идентичным диаметру подготовленного для этих целей патрубка, длина которого достигает 40 см.

Патрубок устанавливают и приваривают к вырезанному отверстию

Важно, чтобы шов от сварки был герметичным и ровным.

К горизонтальной трубе необходимо приварить вертикальный участок, высота которого находится в пределах 350-400 см (с помощью отвода выполняется переход на вертикаль). Дымоходную трубу вывести на улицу.

В нижней области баллона вырезать отверстие квадратного типа, выполняющее функцию поддувала

На него установить дверцу, что даст возможность регулировать количество подаваемой воздушной массы.

Используя кусок трубы, высота которого достигает 80-100 мм, а диаметр не превышает 14 см, можно заняться изготовлением емкости для отработки, которую целесообразно установить на дно баллона. Данный патрубок заваривают в нижней части.

Из отрезка металла вырезать крышку. С этой целью по центру листа следует сделать отверстие, диаметр которого достигает 11 см. К нему можно приварить трубу идентичного размера. Второе отверстие необходимо вырезать ближе к крайней области окружности. К нему фиксируется крышка (подвижная). Через данное отверстие будет поступать отработанное масло и проводиться регулировка подачи воздуха.

В трубе, высота которой идентична размеру баллона, один кончик необходимо заварить заготовкой из металла круглой формы. Нижняя часть трубы должна привариваться в емкость для отработки. Очертания получившейся конструкции напоминает штангу.

После этого необходимо высверлить 5 рядов, каждый из которых содержит 7 отверстий (размер каждого равен 10 мм). Отверстия распределяют на 40 см высоты нижней области трубы. Конструкцию можно устанавливать во внутреннюю часть подготовленного баллона. Крышка, расположенная сверху, должна привариваться к стенкам.

Нижнюю емкость заполняют отработанным маслом. Печку можно перенести на улицу для проведения экспериментального включения. Если все пройдет успешно, можно устанавливать агрегат для отопления в гараже.

Металлический сосуд из-под газа можно использовать при изготовлении печки

Очистка

Обязательно стоит помнить, что камеру, где осуществляется сжигание масла, необходимо делать такой, чтобы в процессе эксплуатации была возможность ее разобрать, только так можно будет облегчить проведение чистки. Горизонтальные участки дымоходу не нужны, так как от них может быть ухудшена тяга, кроме того, и наклонных должно быть минимальное количество. Предпочтительнее делать трубу вертикальной.

Продукты горения откладываются на горелке, дымоходе и поддоне. Прежде чем приступить к очищению агрегата, нужно дождаться его полного остывания. Процесс очистки включает следующие операции:

Почему именно они?

Как известно, существует проблема утилизации отработанного масла. Около 70 процентов горюче-смазочных материалов (ГСМ) выбрасывается в водоемы. Естественно, подобное решение вопроса не является законным. Несмотря на это, данный факт имеет место, а значит – нужно искать способы исправления положения вещей.

Отличным выходом из данной ситуации будет водогрейный котел, работающий с помощью отработанных ГСМ. Это позволяет не только решить проблему утилизации, но и обеспечить теплом помещения различных зданий и сооружений.

Окружающая среда не страдает от их применения, а значит – появляется возможность сохранить в первозданном виде природу для наших потомков.

Окупаемость

Метод отопления отработанным маслом позволяет вернуть в течение нескольких лет деньги, вложенные в приобретение котла. Данное обстоятельство делает покупку особенно выгодной.

Это особенно заметно, если речь идет об отоплении промышленных помещений. Такие условия предполагают более интенсивное использование котлов, что и приводит к возврату вложенных средств в максимально сжатые сроки. Кроме того, владельцы предприятий получают возможность бесплатной утилизации отходов, благодаря чему система такого типа становится еще более выгодной.

Автономность

Как уже говорилось выше, способ отопления на отработке имеет высокую степень автономности. Они применимы даже в тех условиях, которые не предполагают использование подобных систем. Сложно сказать, где их нельзя использовать.

Универсальность

Котел данного типа можно использовать в любой сфере человеческой жизнедеятельности. Как правило, они используются в промышленных целях. Кроме того, целесообразно обзавестись подобным оборудованием, если ваша организация постоянно имеет дело с отоплением отработанным маслом. Таких структур достаточно много, поэтому данный вид котлов всегда находит своих покупателей.

Отличным примером применения являются всевозможные станции технического обслуживания автомобилей. Как правило, именно там наблюдаются требующие утилизации масляные отходы.

Соответственно, использование отопительных систем, о которых ведется речь в нашем материале, позволяет наиболее рационально организовать работу.

Прекрасным вариантом частного использования, будет применение отопления на отработке для гаража. Именно так и поступают многие автомобилисты. Котел занимает свое место в боксе для автомобиля, обеспечивая необходимую температуру.

Можно назвать еще массу способов использования оборудования, функционирующего с помощью отработанного масла. Мы указали только наиболее характерные сферы применения.

Безопасность

Возможно, кто-то поставит этот аспект под сомнение. Он будет в корне неправ. Современные котлы предполагают использование последних технологических решений. Это позволяет создавать оборудование высокого качества, которое полностью безопасно для окружающих. Данный момент является весьма важным, поэтому находится под постоянным контролем производителей.

Схема работы.

Популярные варианты печей на отработке заводской сборки, их характеристики

Печь Тепламос НТ-612 часто выбирается в качестве аппарата, применяемого для отопления гаража. Мощность такого капельного безвентиляторного обогревателя может варьироваться в переделах 5-15 кВт. Расход топлива составляет 0,5-1,5 л/час.

Данная печь на отработке для гаража относится к устройствам закрытого типа. Она укомплектована дымоходом, трубой для подачи воздуха и встроенным баком, рассчитанным на 8 литров топлива. Во внутренней камере происходит сгорание горючего. Работа аппарата начинается с электроразогрева плазменной чаши. По достижении необходимой температуры происходит подача топлива и выполняется принудительное перемещение воздуха в камеру сгорания. Средняя стоимость аппарата составляет 30 тыс. руб.

Еще одной популярной моделью является печь Жар-25 (МС-25). Данный аппарат может работать не только на отработанном масле, но и на солярке. Устройство функционирует от электросети, которая питает внутренний вентилятор. Тепловая мощность печи варьируется от 25 до 50 кВт. Она рассчитан на обогрев помещения площадью до 500 кв. м. Максимальный расход топлива составляет 4,5 л/час. Аппарат имеет большие габариты. Его вес достигает 130 кг. Данная печь нуждается в оборудовании хорошим дымоходом. Купить ее можно за 45 тыс. руб.

Печь на отработке укомплектована дымоходом, трубой для подачи воздуха и встроенным баком

Печь на отработке укомплектована дымоходом, трубой для подачи воздуха и встроенным баком

Печка на отработке своими руками из листового металла и труб

В зависимости от типа устройства конструкция может быть создана из труб разных диаметров или из листов железа. Для работы понадобятся такие инструменты:

- болгарка с отрезным и шлифовальным кругом;

- листовой металл и трубы;

- сварочный аппарат и электроды;

- уголки металлические;

- краска по металлу, выдерживающая воздействие высоких температур.

Перед тем как сделать печь на отработке, выполняется подробный чертеж аппарата. Его можно создать самостоятельно или воспользоваться готовыми вариантами, которые несложно найти на сайтах в сети интернет.

Первым этапом является изготовление нижней части камеры, соединяющейся с топливным баком. Она имеет вид округленного или прямого бака с крышкой, где располагаются две трубы. Первая используется для подачи масла, а вторая – для укрепления трубы, которая уходит в среднюю часть аппарата. Элементы для бака вырезаются болгаркой и соединяются согласно чертежу.

В зависимости от типа устройства конструкция может быть создана из труб разных диаметров или из листов железа

В зависимости от типа устройства конструкция может быть создана из труб разных диаметров или из листов железа

К стенкам бака привариваются дно и металлические уголки, которые выполняют роль ножек конструкции. Для создания крышки берется лист металла, в котором производятся отверстия. Первое, диаметром 100 мм, располагается в центре; второе, размером 60 мм, находится ближе к краю. Крышка должна быть съемной, благодаря чему облегчится процесс очистки печки.

Для подачи кислорода используется труба длиной около 37 см и диаметром 100 мм. В ней по всей длине элемента выполняются отверстия, необходимые для поступления кислорода. Труба приваривается перпендикулярно крышке в нижней части аппарата. На ней фиксируется воздушная заслонка, которая будет крепиться с помощью заклепки или болтов. Отверстие под заслонкой должно быть размером 6 см. Оно предназначено для подачи масла и разжигания топлива.

Конструкция верхнего бака осуществляется по аналогии с устройством нижней емкости согласно чертежу печи на отработанном масле своими руками. Стенки изделия должны иметь толщину не менее 350 мм. В дне бака вырезается дно диаметром 10 см, которое нужно расположить ближе к краю. К нижней части отверстия приваривается небольшой кусочек трубы диаметром 11 см. Это необходимо для присоединения элемента к емкости сжигания газов.

Перед тем как сделать печь на отработке, выполняется подробный чертеж аппарата

Перед тем как сделать печь на отработке, выполняется подробный чертеж аппарата

Поскольку верхняя крышка печи на отработке с наддувом поддается воздействию высокой температуры, для ее изготовления следует использовать металлический лист толщиной не менее 6 мм. В крышке выполняется проем под дымоходную трубу, которая должна совпадать с проемом на дне емкости. Между данными элементами монтируется перегородка из плотного металлического листа, располагающаяся возле дымового отверстия. К верхней части крышки крепится труба, соединяющаяся с дымоходной частью. Детально процесс самостоятельного изготовления можно увидеть на видео печи на отработке.

Изготовление своими руками

Собрав в гараже всё необходимое, приступают к пошаговой сборке горелки на жидком топливе. Своими руками сделать её по силам даже любителю. Для работ понадобятся следующие материалы:

Собрав все необходимые детали, приступают к сборке. Для этого следуют пошаговой инструкции:

- В полусфере будущей форсунки делают маленькое отверстие не более 0,3 мм.

- Прикрепляют к полусфере трубку воздухопровода.

- Вставляют полусферу внутрь тройника, завинчивают герметичную резьбовую заглушку.

- Проделывают на сопле для поджигания горелки отверстие.

- Прикручивают сгон-сопло к корпусу.

- Сверху прикручивают медную трубку-топливопровод.

- Другой конец вставляют в бак с топливом.

- Бак оснащают ТЭНом для подогрева топлива до 70°С.

- Трубку подачи топлива оборачивают вокруг сопла для подогрева топлива во время работы горелки.

- Подключают компрессор для нагнетания воздуха в форсунку на отработке.

Принцип работы самодельной печки на отработке

Моя печка на отработке работает по очень простому принципу. Производится розжиг. Топливо начинает гореть на поверхности корпуса и раскаляет печку. По ходу процесса через дымоотводящую трубу под воздействием тяги выводятся нефтяные пары.

Конструкция печки включает часть дымохода с множеством отверстий (обычно их до 50). Эта часть агрегата называется горелкой. В такой горелке нефтяные пары перемешиваются с кислородом, поступающим в дымоотводящую трубу под воздействием тяги. В результате их смешивания процесс горения начинает осуществляться гораздо чище и интенсивнее с выделением огромного количества тепла.

Как правильно пользоваться самодельным агрегатом?

Описанный выше агрегат нельзя располагать около смесей или предметов, которые могут легко воспламениться, или же на сквозняке

Еще важно, чтобы дымоход печи был полностью герметичным, а вокруг было хотя бы 50 сантиметров свободного пространства в каждую из сторон. Обязательно нужно следить, чтобы в используемое горючее не попадала вода, в противном случае оно будет выплескиваться из дырок в трубе

«Отработка» будет нагреваться очень быстро. Заливайте емкость на две трети высоты, после чего, добавив 25 граммов бензина либо растворителя, поджигайте полученную смесь через отверстие для заливки топлива. Для розжига предпочтительнее использовать горящий фитиль, прикрученный к куску проволоки.

Из газового баллона

Изготовленная из газового баллона печка способна отапливать помещение до 100 м2. Ее вполне можно оснастить, чтобы организовать водяное отопление. Такая печь на отработке своими руками требует принудительной подачи воздуха. Чертежи печей на отработке должны обеспечивать создание такой конструкции, которая предотвратит нагревание баллона до пожароопасных температур.

Печь на отработанном масле, изготовленная из газового баллона

Для изготовления печки на отработке своими руками нужны такие материалы, инструменты:

- уровень, рулетка;

- дрель;

- напильник;

- болгарка;

- сварочный аппарат;

- стальные уголки;

- трубы для горелки и дымохода;

- газовый баллон на 50 л;

- емкость для топлива объемом около 10 литров.

Теперь рассмотрим, как сделать устройство самому, ориентируясь на предварительно подготовленные чертежи и схемы.

Толщина стенки газового баллона составляет 1,5 см. Если этот параметр будет больше, не будет обеспечено прогревание изнутри, что не позволит маслу испаряться. В камере будет обеспечено около 600 градусов, тогда как топливо закипает при 300 градусах.

Вариант конструкции самодельной печи из газового баллона

Вариант конструкции самодельной печи из газового баллона

Чтобы сделать качественную конструкцию, стоит позаботиться об уничтожении характерного запаха газа, в который специально добавляется отдушка для определения утечки. Нужно слить конденсат. В некоторых случаях баллон наполняют водой, а потом сливают. Далее его нужно плотно закопать в грунт, после чего срезать верх, используя, конечно же, болгарку.

Нижняя часть пригодится в качестве камеры, а срезанная верхушка будет использоваться как крышка. Затем нужно приварить к низу баллона стальные уголки, которые будут применяться как ножки.

Печь на отработанном масле, изготовленная своими руками

Далее берем нижнюю часть, отмеряем от ее верха 10 см, прорезаем отверстие, необходимое для вытяжной трубы. Поэтому при совершении операции нужно учитывать ее диаметр (как правило, выбирается размер 10 см, длина – 4 м).

В сделанное отверстие необходимо вставить трубу. Удерживая ее вертикально, следует приварить. За вертикальностью элемента можно проследить, используя уровень.

От места соединения трубы и баллона нужно отступить 10 см по трубе, чтобы сделать отверстия. Для этого можно использовать сварочный аппарат, поскольку диаметр нужен около 2 мм. Таких отверстий должно быть около 10, шаг между ними – 5 мм.

Простая конструкция печи на отработанном масле, изготовленной из газового баллона

Простая конструкция печи на отработанном масле, изготовленной из газового баллона

В этой трубе следует сделать отверстие диаметром до 8 см. Это необходимо для приварки трубы длиной до 4 м. Она устанавливается горизонтально. Сверху баллона нужно сделать отверстие для заливки масла. Его диаметр – до 8 см.

Нужно отметить, что даже в самодельную печь нельзя заливать неочищенное масло. В его составе могут оказаться компоненты, которые способны привести к пожару или даже взрыву.

Чтобы обеспечить подогрев воды или еды, можно сделать своими руками дополнительный «поднос». Для этого можно использовать стальной прямоугольник, его приваривают к крышке.

Печь на отработке своими руками