Плюсы и минусы порошковой стали

Как производится порошковая сталь, мы узнали чуть выше. Теперь следует узнать положительные и отрицательные стороны этого сплава. Давайте более подробно разберём эти моменты.

Плюсы

- Гибкость. Небольшие карбиды практически идеально сбалансировано располагаются в структуре сплава. Также эту сталь можно сильно легировать, что приводит к росту стойкостных характеристик;

- Шлифовка. Благодаря мелким и правильно расположенным карбидам, сталь прекрасно поддаётся ковке и шлифовке;

- Изготовление. Метод твёрдофазного азотирования позволяет достаточно легко получать высокозернистые стали;

- Применение. Порошковые стали могут применяться для создания материалов методами механического легирования;

- Механика. При разумном ограничении карбидных составляющих, можно добиться заметного улучшения механических характеристик;

- Закалка. В процессе закаливания порошковая сталь получает более мелкое и равномерное зерно, а также насыщенный твёрдый раствор. В результате получается сплав с повышенной сопротивляемостью к коррозии, с отличной твёрдостью и теплостойкостью;

- Долгий срок службы. Производство стали осуществляется на специальных установках. В результате получается долговечный металл востребованный в промышленных и строительных сферах;

- Экологичность. Производство порошковой стали практически безотходное. Остатков стали не остаётся, что предотвращает загрязнение окружающей среды;

- Прочность. При приложенных внушительных усилиях, на стали не появляется трещин, изделие не деформируется и не разрушается.

Минусы

- Дорогостоящее производство. Для изготовления стали потребуется приобрести специальное промышленное оборудование. В кустарных условиях произвести сплав невозможно;

- Цена готовых изделий. Стоимость ножей и прочего режущего инструмента в разы выше обычных сплавов. Это определяется сложностью производства;

- Трудность заточки. Изделия из порошковой стали получаются необычайно твёрдыми. Просто так клинок не заточить, понадобятся специальные камни или станок.

Вакуумное распыление

Фирмами «Homogenius Metals» (США) и «Спесимен» (Франция) разработан способ «вакуумного распыления» расплавленных металлов, в частности алюминия и меди.

Установка (рис.2.65) состоит из двух камер, соединенных между собой клапаном. В нижней плавильной камере металл или сплав расплавляется в вакууме, затем в камеру подают газ (Н2, Ar) под давлением. Газ равномерно растворяется в расплаве, повышая его энергию.

Рис. 2.65. Схема установки для вакуумного распыления расплавленных металлов:1 — тигель с расплавом; 2 — питание индукционной печи; 3 — индуктор; 4 —отвод к вакуумному насосу; 5 — камера распыления; б — затвор; 7 — сосуд поддавлением; 8 — контейнер для порошка

Рис. 2.65. Схема установки для вакуумного распыления расплавленных металлов:1 — тигель с расплавом; 2 — питание индукционной печи; 3 — индуктор; 4 —отвод к вакуумному насосу; 5 — камера распыления; б — затвор; 7 — сосуд поддавлением; 8 — контейнер для порошка

В верхней камере создают вакуум; газ, содержащийся в расплаве, выделяется из него с огромной скоростью, расплав «закипает» и разбрызгивается с образованием порошка. Производительность процесса 1000-1100 кг/ч, крупность частиц мельче 50 мкм, расход газа несколько м3 в ч.

Полученные металлические порошки более технологичны, чем порошки, полученные распылением струей газа или воды.

Самые популярные порошковые сплавы

Сплавы порошкового производства изготавливают по всему миру. Они отличаются максимальным качеством и неприхотливостью в уходе в сравнении с остальными видами. Изделия славятся своей прочностью, твёрдостью, устойчивостью к коррозии и другими положительными качествами. Давайте рассмотрим самые популярные виды сплавов:

ZDP-189 Это по настоящему японская суперсталь, встречается она на очень дорогих ножах. Производится в основном японскими предприятиями. Самым главным преимуществом можно назвать эксплуатационные характеристики, которых удалось достичь благодаря высокому содержанию углерода. CPM S30V Сталь мартенситного класса, которую разработали Дик Барбер и Крис Рив. Одна из самых популярных марок стали. В ней меньше чем обычно ванадия, благодаря чему ножи из неё легко шлифовать и затачивать. Клинки из стали пользуются успехом по всей Европе. CPM S35VN Это можно сказать улучшенная сталь предыдущего варианта. Особенностью этого сплава можно назвать его легирование ниобием. Это обеспечивает лучшую механику, и последнее время приобретает определённую моду. CPM S90V Это уже можно сказать ветеран порошкового мира, но который не уступает своих позиций более современным сплавам. Карбиды ванадия придают стали высокую износостойкость, но несколько ограничивают механику. Твёрдость сплава может достигать 59-60 HRC, что маловато для порошковых сплавов. M390 Сплав относится к премиум классу и привлекает покупателей своей устойчивостью к коррозии. Ножи из этой стали очень хорошо показывают себя в работе в не зависимости от окружающих условий. Следует отметить, что затачивать такие изделия очень сложно. CPM S110V Этот сплав сочетает в себе огромное количество твёрдых карбидов. Также сталь легируют большим количеством ниобия с добавлением кобальта. Несмотря на высокую твёрдость, сталь обладает отличными механическими характеристиками. Стойкость режущей кромки очень высокая. А рез изделий из сплава не очень агрессивный.

Компактирование

Порошковая металлургия также предусматривает проведение процедуры, которая основана на получении полуфабрикатов в виде прутков и лент. После прессования можно получить практически готовое к применению изделие. К особенностям процесса компактирования можно отнести нижеприведенные моменты:

- В качестве сырья при проведении рассматриваемого процесса применяется сыпучее вещество.

- После прохождения компактирования сыпучий порошок становится компактным материалом с пористой структурой. Прочность получаемого изделия приобретается в ходе проведения других процессов обработки.

Рассматривая процесс прессования порошка, отметим применение следующих технологий:

Рассматривая процесс прессования порошка, отметим применение следующих технологий:

- прокатывание;

- шликерное литье;

- изостатическое прессование за счет оказания давления газом или жидкостью;

- прессование с одной или обеих сторон при применении специальных металлических матриц;

- инжекционный метод.

Для того чтобы ускорить процесс компактирования, изделия порошок подвергается воздействию высокой температуры. В большинстве случаев расстояние между отдельными частицами уменьшается за счет воздействия высокого давления. Большой прочностью обладают порошки, изготавливаемые из мягких металлов.

Способ вращающихся электродов

Способ заключается в разбрызгивании капель расплава образующихся на быстро вращающемся электроде из твердого металла.

Рис. 2.66. Схема получения металлических гранул методом вращающихся электродов:1 — стационарный электрод; 2 — вращающийся электрод; 3 — порошок

Аппарат (рис.2.66) представляет герметичную камеру, в которую введены концы расходуемого и нерасходуемого электродов. Расходуемый электрод из распыляемого металла (сплава) соединен с приводами для его вращения и подачи. При сближении электродов, на которые подают электрический ток, возникает дуга, оплавляющая расходуемый электрод. Применяется также электроннолучевой, лазерный и другие способы нагрева. При вращении от плавящегося электрода отрываются частички металла, затвердевающие в частицы сферической формы крупностью от 50 до 500 мкм. В камере поддерживают атмосферу инертного газа, что исключает окисление частицы металла. Метод применяют для получения порошков тугоплавких металлов с высокой температурой плавления (титан, никель и др.), реже — для получения порошков алюминия и его сплавов.

Метод вращающихся электродов позволяет получать порошки и гранулы крупнее 50 мкм. Однако используется сложная аппаратура, энергоемкая технология.

Виды металлов, применяемых в аддитивном производстве

Современные аддитивные технологии предполагают использование около двадцати протестированных и готовых к эксплуатации материалов, в их числе – инструментальные, нержавеющие, жаропрочные сплавы, алюминиевые и титановые сплавы, медицинские кобальт-хром и титан.

Поскольку металлов очень много, и каждый из них обладает определенными свойствами, один металл можно заменить другим исходя из технологических задач. К примеру, если в технологической цепочке необходимо задействовать титановый сплав, то технолог сможет выбрать один из множества титановых сплавов с теми свойствами, которые нужны для производства конкретного изделия.

Примеры печати на оборудовании компании HBD – одного из лидеров китайского рынка SLM-принтеров

Примеры печати на оборудовании компании HBD – одного из лидеров китайского рынка SLM-принтеров

Нержавеющие сплавы: 15-5PH, 17-4PH, AISI 410, AISI 304L, AISI 316L, AISI 904L

В эту категорию входят сложнолегированные стали с содержанием хрома (не менее 12%). Оксид хрома образует на поверхности металла коррозионностойкую пленку, которая может разрушаться под воздействием механических повреждений или химических сред, но восстанавливается в результате реакции с кислородом. Нержавеющие сплавы применяются при производстве клапанов гидравлических прессов, арматуры крекинг-установок, пружин, сварной аппаратуры, работающей в агрессивных средах, и изделий, используемых при высоких температурах (+550…800°C).

Инструментальные сплавы: 1.2343, 1.2344, 1.2367, 1.2709

Основное предназначение инструментальных сплавов – изготовление различных видов инструментов (режущих, измерительных, штамповых и др.), при горячем деформировании конструкционных сталей и цветных сплавов на крупносерийном производстве, пресс-форм для литья под давлением сплавов алюминия, цинка и магния. Эти сплавы содержат как минимум 0,7% углерода и обладают повышенной твердостью, износостойкостью, вязкостью, теплопроводностью и прокаливаемостью.

Никелевые сплавы: Inconel 625, Inconel 718, Inconel 939, Invar 36, NX

Никель обладает способностью растворять в себе многие другие металлы, сохраняя при этом пластичность, поэтому существует множество никелевых сплавов. Например, в соединении с хромом они широко применяются в авиационных двигателях, из них изготавливают рабочие и сопловые лопатки, диски ротора турбин, детали и т.п. Наиболее жаропрочными являются литейные сложнолегированные сплавы на никелевой основе, которые выдерживают температуры до +1100°C в течение сотен и тысяч часов при высоких статических и динамических нагрузках.

Кобальт-хром: CoCr

CoCr представляет собой высококачественный кобальт-хромовый сплав для модельного литья, соответствующий современным техническим требованиям. Благодаря отличным механическим свойствам он хорошо подходит для изготовления корпусов сложной геометрии в электронике, пищевом производстве, авиа-, ракето- и машиностроении, а также кламмерных протезов.

Цветные металлы: CuSn6, CuSn10

Сплавы из меди и олова обладают высокими теплопроводящими свойствами и коррозионной стойкостью и идеальны для создания уникальных систем охлаждения.

Алюминиевые сплавы: AlSi10Mg, AlSi12, AlSi7Mg0.6, AlSi9Cu3

Это наиболее дешевые из литейных сплавов. К их преимуществам относятся высокая коррозионная стойкость, жидкотекучесть, электро- и теплопроводность. В промышленности используются, как правило, для изготовления крупногабаритных тонкостенных отливок сложной формы.

Титановые сплавы: Ti6Al4V, TiGd.II, Ti6Al7Nb

Ti6Al4V – наиболее распространенный сплав титана с превосходными механическими свойствами. Считается самым прочным и жестким титановым сплавом, отличается особо высокой сложностью обработки. Имеет плотность 4500 кг/м и прочность на разрыв более 900 МПа. Сплав Ti6Al4V предоставляет неоспоримые преимущества в плане снижения веса изделий в таких отраслях, как аэрокосмическая промышленность, автомобилестроение и судостроение. Эти металлы применяются, в частности, при изготовлении вкладок в пресс-формы, турбинных лопаток, камер сгорания, а также изделий, предназначенных для работы при высоких температурах (до +1100°C).

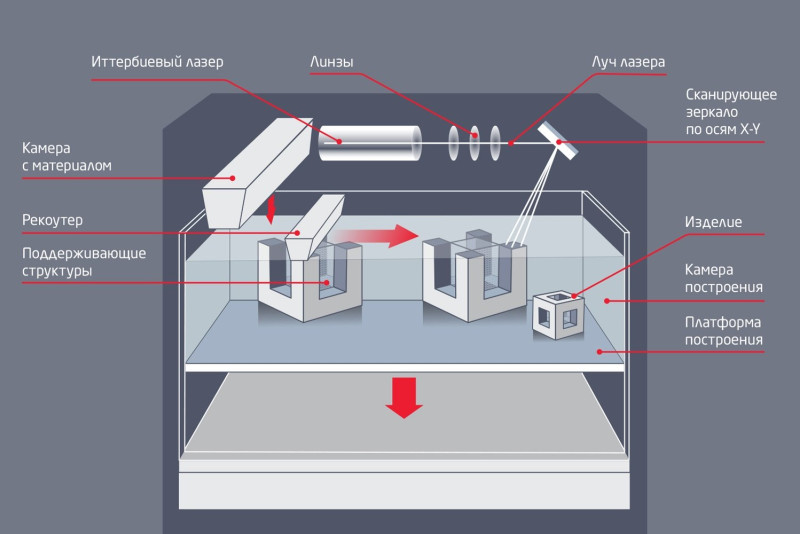

Схема аддитивной установки SLM Solutions

Схема аддитивной установки SLM Solutions

Технологические особенности использования металлических порошков в полимерах

Как известно, плотность металлов значительно превышает плотность полимерных материалов, поэтому велика вероятность возникновения гравитационных нарушений, препятствующих равномерному распределению частиц стекловолоконных наполнителей по высоте изделия. Риск подобных нарушений возрастает, когда в качестве связующих используются олигомерные пасты и премиксы, отличающиеся низкой вязкостью.

Практически все металлы, взаимодействуя с полимерными материалами, могут выступать как в роли катализаторов, так и ингибиторов и изменять скорость химических реакций. Данные свойства металлов используют для достижения оптимальной скорости, а также глубины деструкции и отверждения стеклопластика.

Свойства полимеров наполненных металлическими порошками

Частицы плоской формы придают изделиям интенсивную окраску, а продолговатые частицы повышают их прочность и устойчивость к механическим воздействиям. Для достижения максимально допустимой концентрации металлических включений в ПКМ используют частицы различных размеров и формы, а их количество напрямую зависит от вязкости связующих полимерных компонентов.

Следует учитывать, что высокая концентрация металлического порошка приводит к тому, что его частицы начинают контактировать между собой. Это приводит к скачкообразному изменению параметров электро-и теплопроводности и является показателем ограничения содержания металлического наполнителя в ПКМ. Благодаря высоким качественным характеристикам, полимерные материалы с металлическими наполнителями нашли широкое применение во многих отраслях промышленности.

Порошковая металлургия

Из металлов и различных сплавов могут производиться порошковые составы. Они могут применяться самым различным образом для защиты заготовок и деталей. Порошковая металлургия – активно развивающаяся область, которая имеет огромное количество особенностей. Это направление металлургии появилось более ста лет назад.

Порошковая металлургия

Получение порошков

Для производства порошка могут применяться самые различные технологии, но их объединяют следующие моменты:

- Экономичность. В качестве сырья могут использоваться отходы металлургической промышленности. Примером назовем окалину, которая сегодня нигде не применяется. Кроме этого, могут применять и другие отходы.

- Высокая точность геометрических форм. Изделия, получаемые при применении рассматриваемой технологии порошковой металлургии, обладают точными геометрическими формами, последующая механическая обработка не требуется. Этот момент определяет относительно небольшое количество отходов.

- Высокая износостойкость поверхности. За счет мелкозернистой структуры получаемые изделия обладают повышенной твердостью и прочностью.

- Невысокая сложность технологий порошковой металлургии.

Рассматривая наиболее распространенные технологии порошковой металлургии отметим, что они делятся на две основные группы:

- Физико-механические методы заключаются в измельчении сырья, за счет чего размер частиц становится небольшим. Подобного рода процессы производства характеризуются комбинированием различной нагрузки, которая оказывает воздействие на сырье.

- Химико-металлургические методы используются для изменения фазового состояния применяемого сырья. Примером подобного производства можно назвать восстановление солей и окислов, а также других соединений металлов.

Металлический порошок

Кроме этого, выделим следующие особенности производства порошка:

- Шаровой способ предусматривает переработку металлических обрезков в шаровой мельнице. За счет тщательного дробления получается мелкозернистый порошок.

- Вихревой способ заключается в применении специальной мельницы, которая создает сильный воздушный поток. Столкновение крупных частиц становится причиной получения мелкого порошка.

- Применение дробилок. Нагрузка, которая создается при падении груза большой массы, приводит к измельчению материала. Ударная нагрузка воздействует с определенной периодичностью, за счет чего и происходит дробление состава.

- Распыление сырья в жидком виде под воздействием сжатого воздуха. После получения хрупкого состава, металл пропускается через специальное оборудование, которое перемалывает его для получения порошка.

- Электролиз – процесс восстановления металла из жидкого состава под воздействием электрического тока. За счет повышения показателя хрупкости сырье может быстро перемалываться в специальных дробилках. Данный метод обработки позволяет получить зерно дендритной формы.

Некоторые из приведенных выше технологий порошковой металлургии получили большое распространение в промышленности по причине высокой производительности и эффективности, другие сегодня практически не применяются из-за повышения стоимости получаемого сырья.

Компактирование

Порошковая металлургия также предусматривает проведение процедуры, которая основана на получении полуфабрикатов в виде прутков и лент. После прессования можно получить практически готовое к применению изделие.

К особенностям процесса компактирования можно отнести нижеприведенные моменты:

- В качестве сырья при проведении рассматриваемого процесса применяется сыпучее вещество.

- После прохождения компактирования сыпучий порошок становится компактным материалом с пористой структурой. Прочность получаемого изделия приобретается в ходе проведения других процессов обработки.

Химико-металлургические методы

Чаще остальных применятся метод восстановления железа. Выполняется он из рудных окислов или окалины, образующейся в процессе горячей прокатки. Во время реакции восстановления металла нужно постоянно отлеживать количество газообразных соединений в составе порошка.

Превышение предельно допустимой нормы их содержания, приведет к повышенной хрупкости порошка. А это, в свою очередь, делает невозможным операцию прессования. Если избежать этого превышения не удалось, применяют вакуумную обработку, удаляющую большое количество газов.

Способ, основанный на распылении и грануляции – самый дешевый и простой при получении порошков. Дробление происходит под воздействием струй расплава или инертного газа. Распыление осуществляется с помощью форсунок. Регулируемые параметры процесса распыления – температура и давление газового потока. Охлаждение – водяное.

Применение электролиза как метода производства порошков наиболее целесообразно для задачи получения медных порошков, которые имеют высокую степень чистоты.

https://www.youtube.com/embed/MwUbV-iZIus Производство порошковых изделий

Изготовление порошковых изделий

Типовой технологический процесс изготовления деталей методом порошковой металлургии состоит из следующих основных операций: приготовление шихты (смешивание), формование, спекание и калибрование.

Приготовление смеси

Смешивание — это приготовление с помощью смесителей однородной механической смеси из металлических порошков различного химического и гранулометрического состава или смеси металлических порошков с неметаллическими. Смешивание является подготовительной операцией. Некоторые производители металлических порошков для прессования поставляют готовые смеси.

Формование порошка

Формование изделий осуществляется путем холодного прессования под большим давлением (30-1000 МПа) в металлических формах. Обычно используются жёсткие закрытые пресс-формы, пресс-инструмент ориентирован, как правило, вертикально. Смесь порошков свободно засыпается в полость матрицы, объёмная дозировка регулируется ходом нижнего пуансона. Прессование может быть одно- или двусторонним. Пресс-порошок брикетируется в полости матрицы между верхними и нижним пуансоном (или несколькими пуансонами в случае изделия с переходами). Сформированный брикет выталкивается из полости матрицы нижним пуансоном. Для формования используется специализированное прессовое оборудование с механическим, гидравлическим или пневматическим приводом. Полученная прессовка имеет размер и форму готового изделия, а также достаточную прочность для перегрузки и транспортировки к печи для спекания.

Спекание

Спекание изделий из однородных металлических порошков производится при температуре ниже температуры плавления металла. С повышением температуры и увеличением продолжительности спекания увеличиваются усадка, плотность, и улучшаются контакты между зернами. Во избежание окисления спекание проводят в восстановительной атмосфере (водород, оксид углерода), в атмосфере нейтральных газов (азот, аргон) или в вакууме. Прессовка превращается в монолитное изделие, технологическая связка выгорает (в начале спекания).

Калибрование

Калибрование изделий необходимо для достижения нужной точности размеров, улучшается качество поверхности и повышается прочность.

Дополнительные операции

Иногда применяются дополнительные операции: пропитка смазками, механическая доработка, термическая, химическая обработка и др.

Это интересно: Силицирование стали — цель, технологии, применение

Потенциал 3D-печати металлами

Итак, мы выяснили, что современные технологии позволяют получить порошок для 3D-печати металлом с определенными свойствами для решения конкретных производственных задач. А так как распылению можно подвергнуть практически любые металлы, то и номенклатура металлических материалов для 3D-принтеров чрезвычайно обширна.

Достижения металлургии в полной мере реализуются в аддитивном производстве, позволяя использовать уникальные сплавы для изготовления геометрически сложных изделий повышенной точности, плотности и повторяемости. В то же время, внедрение металлических аддитивных установок имеет и сдерживающие факторы, главный из которых – высокая стоимость порошков.

3D-печать металлами обладает серьезным потенциалом для повышения эффективности производства во многих отраслях промышленности и используется все большим числом компаний и исследовательских организаций. Пример для всемирной индустрии показывают такие промышленные лидеры, как General Electric, Airbus, Boeing, Michelin, которые уже перешли от изготовления единичных металлических изделий к серийному аддитивному производству.

Статья опубликована 23.01.2018 , обновлена 08.08.2022

Особенности подготовки металлических порошков

При использовании металлических порошков необходимо учитывать их специфические особенности. Поверхность частиц чаще всего используемых медных, железных, алюминиевых и цинковых порошков покрыта оксидной пленкой, а в некоторых случаях и специфической смазкой, которая применяется в процессе их производства. Это приводит к затруднению контакта пресс-материалов с полимерными смолами, что препятствует достижению необходимых показателей прочности, а также требуемых магнитных и электрических свойств. Во избежание подобных негативных воздействий, снижения адсорбции влаги и повышения адгезии металлические порошки обрабатывают специальными составами – аппретами. Наиболее эффективными считаются силановые аппреты на основе γ-глицидоксипропилтриметилоксисилана.

Избыточная влага, адсорбируемая на поверхности частиц металлических порошков, может значительно замедлять процесс отверждения полимерно-композиционных материалов, поэтому в процессе подготовки металлических наполнителей их тщательно высушивают для достижения требуемых параметров влажности.

В отдельных случаях возникает необходимость в дополнительной обработке металлических порошков специальными составами с целью создания надёжной защитной плёнки. Её функции может выполнять лак, нанесённый тонким слоем.

Особенности производства

При производстве порошковой стали на её свойства влияют карбиды. Это особые элементы, от которых зависит срок службы, гибкость и прочность готового изделия.

Обычная сталь содержит в себе крупные карбиды и они расположены неравномерно.

В таком случае очень сложно сказать какой получится материал. А при изготовлении порошковой стали этого удаётся избежать. Это позволяет сохранить высокие показатели надёжности и прочности готового сырья. Процесс изготовления порошковой стали проводится в несколько этапов:

- В азотной среде специальным оборудованием распыляется состав стали. Это позволяет получить металлический порошок с равномерным распределением карбидов. Происходит это благодаря быстрой кристаллизации металла.

- Порошок обрабатывается и помещается в вакуумную пресс-форму из пластичных материалов.

- Содержимое контейнера спекается под давлением.

- В результате на выходе имеется слиток стали, который подвергают дальнейшей обработке, ковке или прокату.

Ещё клинки из порошка.

Смешивание

Важнейшая начальная подготовительная операция. Смешивание производится путём приготовления из металлопорошков различного состава однородной субстанции, которую называют – шихта

Однородность шихты зависит от тщательнейшего смешивания. Это очень важно для получения конечных порошковых свойств готовой продукции. Смешивание производят в специальных миксерах механическим способом

После завершения процесса получаемая масса тщательно высушивается и просеивается.

Формовка

На этой стадии происходит уплотнение поступающего в пресс-форму заданного количества готовой сыпучей шихты. Её обжимают и придают форму и размеры для последующего спекания.

Деформация частиц может быть одновременно упругой, хрупкой и пластичной.

Формовка шихты производится размещением шихты в прочных пресс-формах, и с последующим прессованием под давлением от 30 до 1200 МПа. Прессовка может производиться механическим, пневматическим и гидравлическим способами.

Спекание

Заключительной фазой порошковой металлургии является спекание. Это термическая обработка сформированных заготовок. В процессе всего производства этот этап считается самым ответственным. В результате операции заготовки преобразуются в исключительно прочные спеченные тела.

В процессе спекания происходит выгонка нежелательных примесей и удаляются возможные газы. А также снимается напряжение в частицах и точках контакта между ними. Происходит диффузное преобразование поверхностного слоя.

Ножи из порошкового сплава.

Этапы технологии порошковой металлургии

1. Получение порошков

– Механическое измельчение металлов в вихревых, вибрационных и шаровых мельницах (получение крупных (100 и более мкм) порошков неправильной формы); – распыление жидких металлов в воздух, либо в воду: его достоинства — возможность эффективной очистки расплава от многих примесей, высокая производительность; – получение порошков железа, меди, вольфрама, молибдена высокотемпературным восстановлением металла (обычно из окислов) углеродом или водородом; – электролитическое осаждение металлов; – термическая диссоциация летучих карбонилов металлов (карбонильный метод). Преимущества- получение мелкодисперсного (0-20 мкм) порошка железа правильной формы, с определёнными радиотехническими свойствами.

2. Формование порошков

Основной метод формования металлических порошков — прессование в пресс-формах из закалённой стали под давлением 200—1000 Мн/м2 на быстроходных автоматических прессах. Прессовки имеют форму, размеры и плотность, заданные с учётом изменения этих характеристик при спекании и последующих операциях. Возрастает значение таких новых методов холодного формования, как изостатическое прессование порошков под всесторонним давлением, прокатка и МIМ-технология.

3. Спекание порошков

Спекание проводят в защитной среде (водород; атмосфера, содержащая соединения углерода; вакуум; защитные засыпки) при температуре около 70—85% от абсолютной точки плавления, а для многокомпонентных сплавов — несколько выше температуры плавления наиболее легкоплавкого компонента. Защитная среда должна обеспечивать восстановление окислов, не допускать образования нежелательных загрязнений продукции, предотвращать выгорание отдельных компонентов (например, углерода в твёрдых сплавах), обеспечивать безопасность процесса спекания. Конструкция печей для спекания должна предусматривать проведение не только нагрева, но и охлаждения продукции в защитной среде. Цель спекания — получение готовых изделий с заданными плотностью, размерами и свойствами или полупродуктов с характеристиками, необходимыми для последующей обработки. Расширяется применение горячего прессования (спекания под давлением), в частности изостатического.

Производство порошков

Технологический процесс производства изделий методом порошковой металлургии начинается с получения металлических порошков. Известно большое количество методов получения порошков.

Разнообразие применяемых методов объясняется тем, что качественные характеристики порошков и изделий в значительной степени определяются методом изготовления порошков. Порошок одного и того же металла в зависимости от метода производства резко изменяет некоторые из свойств, определяющих применимость его для той или иной цели.

Свойства порошков

В практике металлические порошки характеризуются по следующим свойствам:

- физическим;

- химическим;

- технологическим.

Физические свойства порошков

К физическим свойствам порошков обычно относят преобладающую форму частиц и гранулометрический состав порошка. Форма частиц в основном зависит от способа получения и может быть сферической, губчатой, осколочной, дендритной, тарельчатой, чешуйчатой. Форма частиц оказывает влияние на плотность, прочность и однородность прессовки. Наибольшую прочность прессовок дают частицы дендритной формы. В этом случае упрочнение порошков при прессовании вызывается действием сил сцепления, заклиниванием частиц, переплетением выступов и ответвлением.

Размер частиц порошков, получаемых различными методами колеблется от долей микрометра до долей миллиметра. Для получения прочной прессовки необходим порошок с определенными размерами частиц и набором их по крупности. В практике никогда не встречаются металлические порошки с частицами одной крупности.

Гранулометрический состав порошка представляет собой относительное содержание фракций частиц различной крупности. В сочетании с другими свойствами он влияет на удельное давление при прессовании, необходимое для достижения заданных механических свойств спечённых изделий.

Химические свойства порошков

К химическим свойствам порошков относят в первую очередь содержание основного металла, примесей и загрязнений. На химические свойства влияет также содержание газов в связанном, адсорбированном или растворенном состоянии. основного металла в порошках бывает не ниже 98 – 99%, и такая чистота порошковых металлов для большинства спеченных изделий является удовлетворительной.

Вредными примесями для железного порошка являются примеси кремнезёма, оксидов алюминия и марганца. Эти примеси затрудняют прессование порошков, увеличивают износ прессформ.

Присутствие в порошках значительного количества газов (кислород, водород, азот и др.), адсорбированных на поверхности частиц, а также попавших внутрь частиц в процессе изготовления и в результате разложения при нагреве загрязнений увеличивает хрупкость порошков, затрудняет прессование, а интенсивное выделение их при спекании может привести к короблению изделий. Поэтому порошки иногда подвергают вакуумной обработке для отгонки газов.

Под технологическими свойствами порошков понимают:

- насыпная масса порошка;

- текучесть;

- прессуемость.

Насыпная масса порошка

Насыпная масса порошка – это масса единицы его объёма при свободной насыпке. Она определяется плотностью материала порошка, размером и формой его частиц, плотностью укладки частиц и состоянием их поверхности. Например, сферические порошки с гладкой поверхностью обеспечивают более высокую насыпную плотность.

Текучесть порошка

Текучесть порошка – это способность перемещаться под действием силы тяжести. Она оценивается временем истечения определённой навески (50 г) через калиброванное отверстие (диаметр 2,5 мм). Текучесть зависит от плотности материала, гранулометрического состава, формы и состояния поверхности частиц и влияет на производительность автоматических прессов при прессовании, так как она определяет время заполнения порошком пресс-формы. Текучесть ухудшается при увлажнении порошка, увеличении его удельной поверхности и доли мелкой фракции.

Прессуемость порошка

Прессуемость порошка – это способность порошка под влиянием внешнего усилия приобретать и удерживать определённую форму и размеры.

Вопросы безопасности при работе на металлических 3D-принтерах

Как известно, металлы, попадающие в человеческий организм в микроскопических дозах, полезны. В макродозах они несут опасность для здоровья – получить отравление металлами очень легко, а кроме того, порошки взрывоопасны. При дисперсности порошка от 4 микрон он проникает сквозь поры кожи, органы дыхания, зрения и т.д. В связи с этим при работе на металлических 3D-принтерах необходимо строго соблюдать технику безопасности. Для этого предусмотрена защитная спецодежда – костюм, перчатки и обувь. Аддитивные машины, как правило, комплектуются пылесосом для удаления основного порошка, однако и после его использования некоторая взвесь металлов остается.

Производители стремятся улучшить условия безопасности, и сейчас наблюдается тенденция по созданию на аддитивном производстве так называемых закрытых циклов, т.е. полностью герметичных помещений, за пределы которого порошок не попадает. Оператор работает в специальной одежде, которая затем утилизируется.

Прессование

Суть процесса прессования заключается в плотном соединении частичек металлического порошка друг с другом. Рабочее давление механического пресса при этом составляет от 1 до 6 тыс. кг на квадратный сантиметр.

Изделия, полученные прессованием, не имеют высоких прочностных характеристик. Поэтому им требуется термообработка, заключающаяся в спекании порошков. Частицы металла в процессе расплавления образуют между собой крепкие межатомные связи, делая деталь однородной по своей структуре.

Стоит отметить, что часто операции прессования и спекания объединены в одну – горячее прессование.

Причем нагрев в этом случае осуществляют токами высокой частоты.Производство деталей из порошков методом горячего прессования значительно сокращает время, затрачиваемое на их изготовление.

Этот фактор позволяет экономить энергетические ресурсы и снижает себестоимость производства изделий.