Станок улитка для холодной ковки своими руками

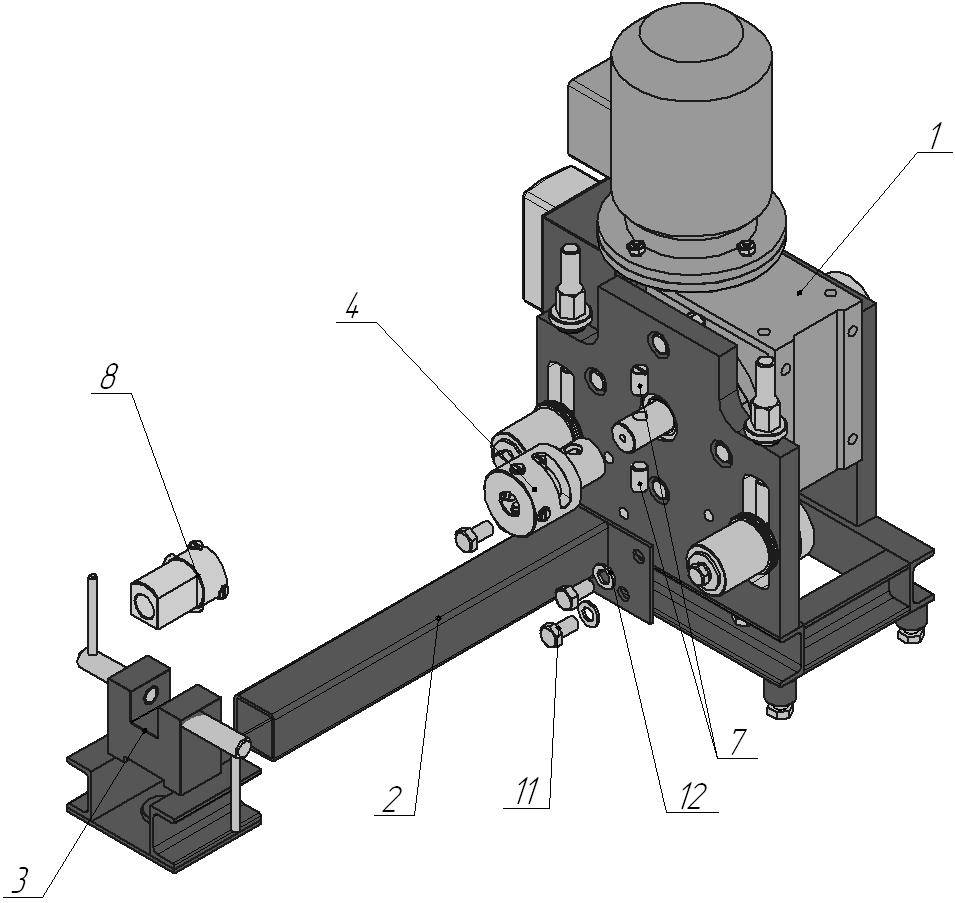

Изготовление станка состоит из нескольких этапов:

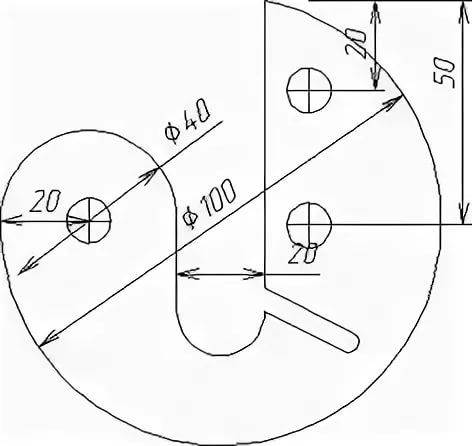

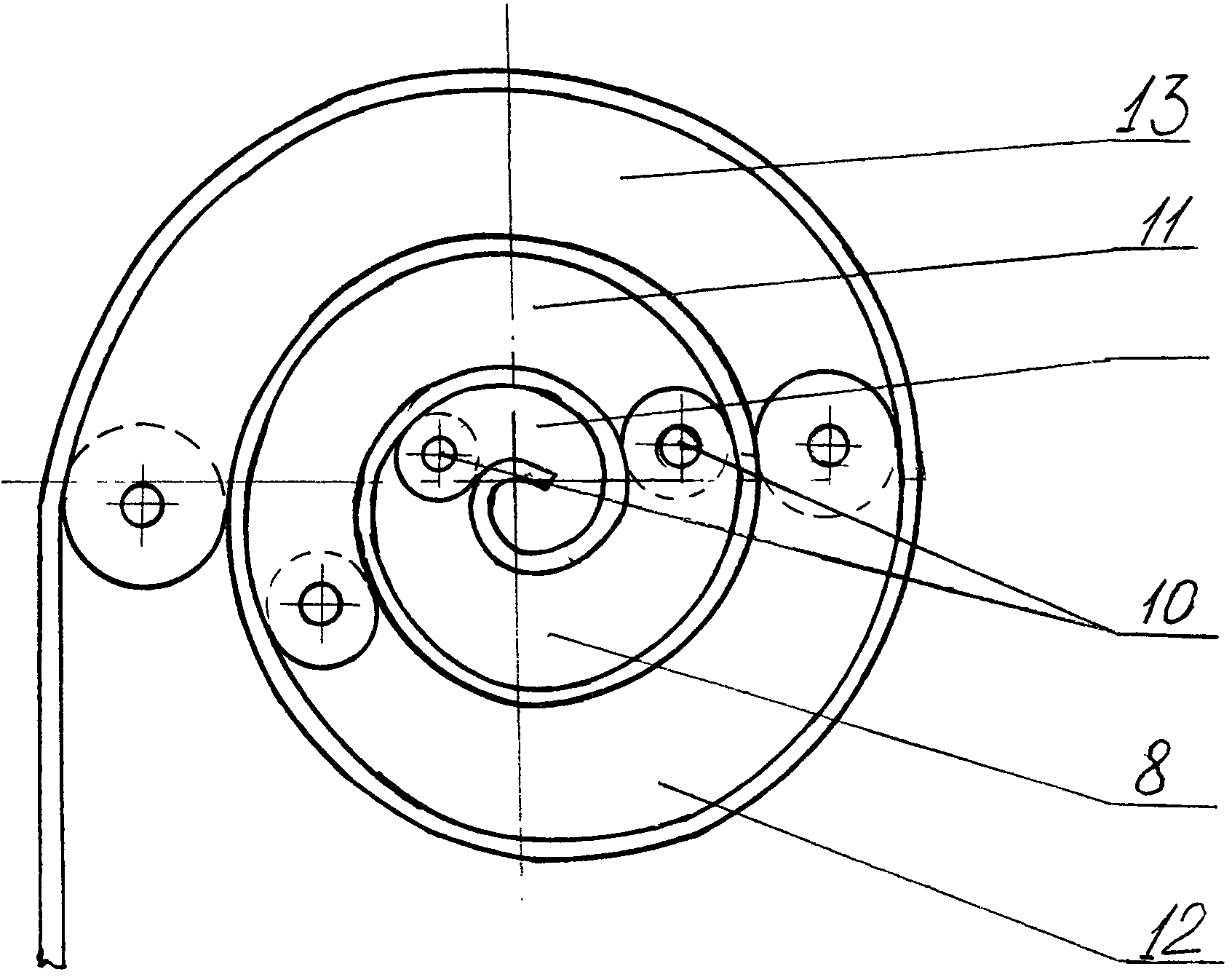

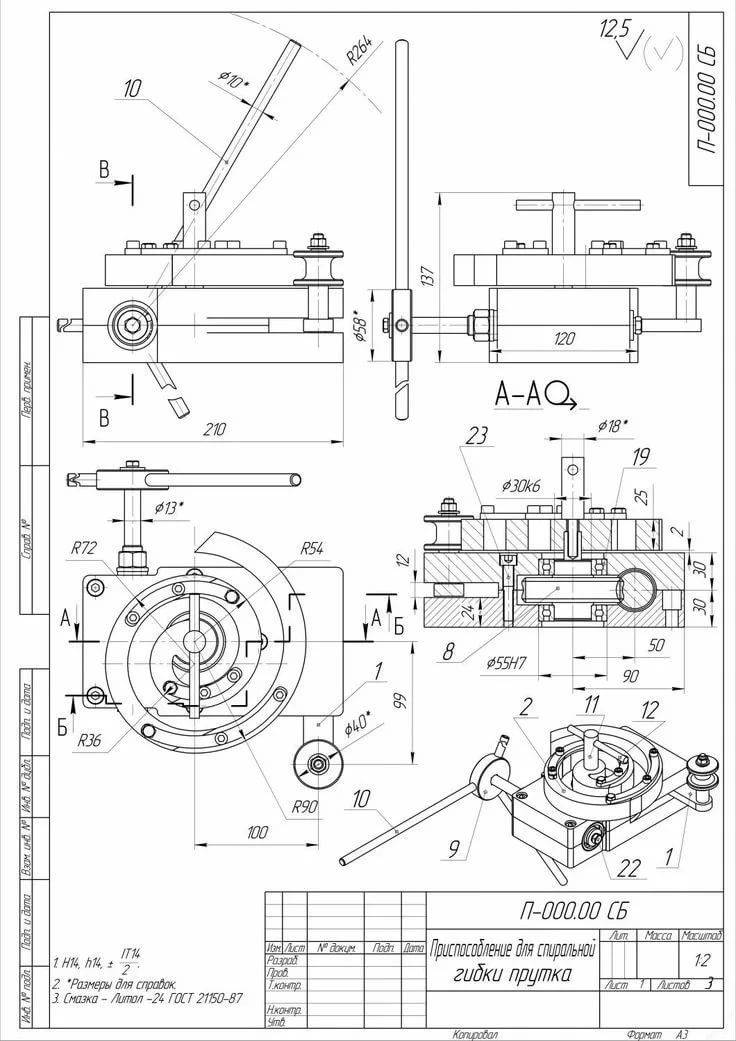

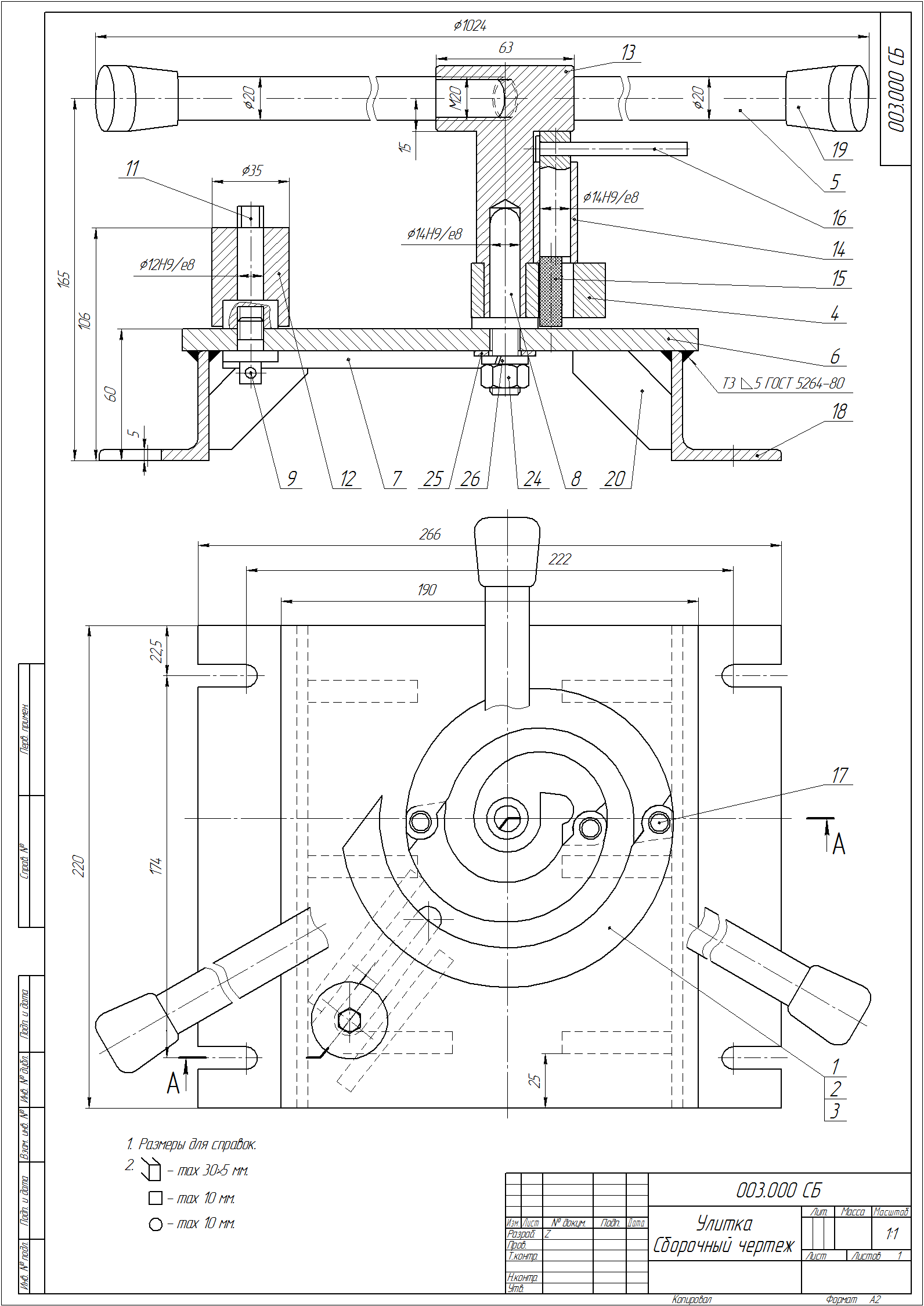

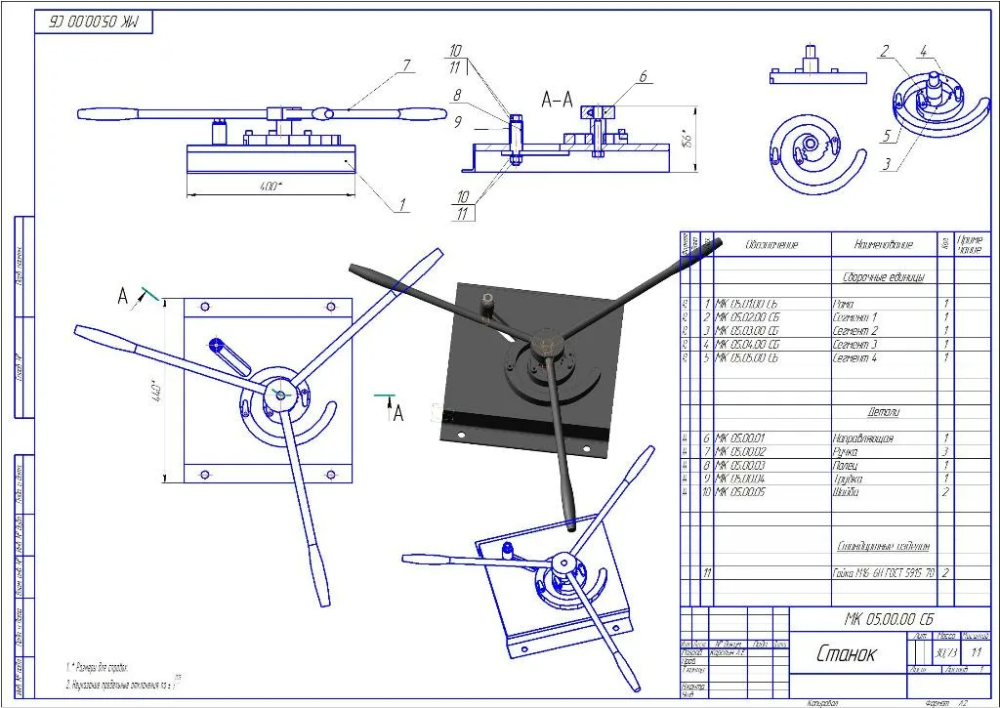

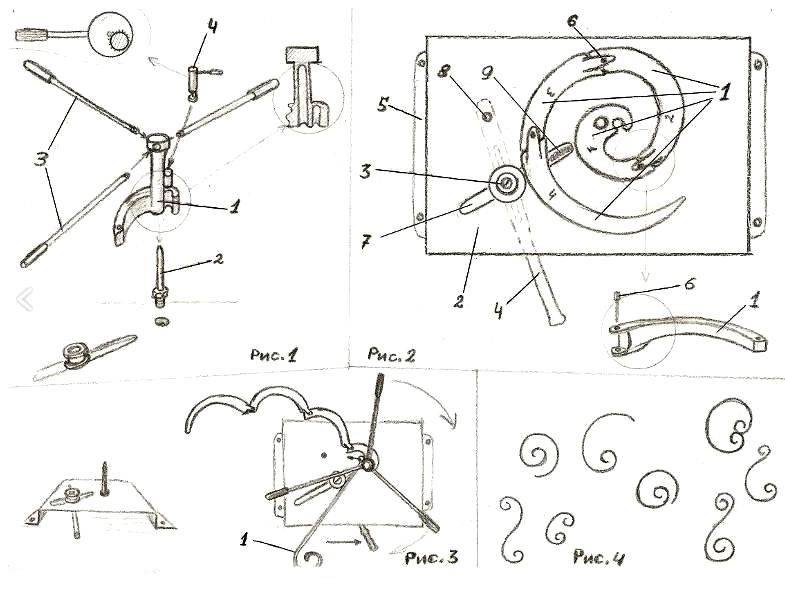

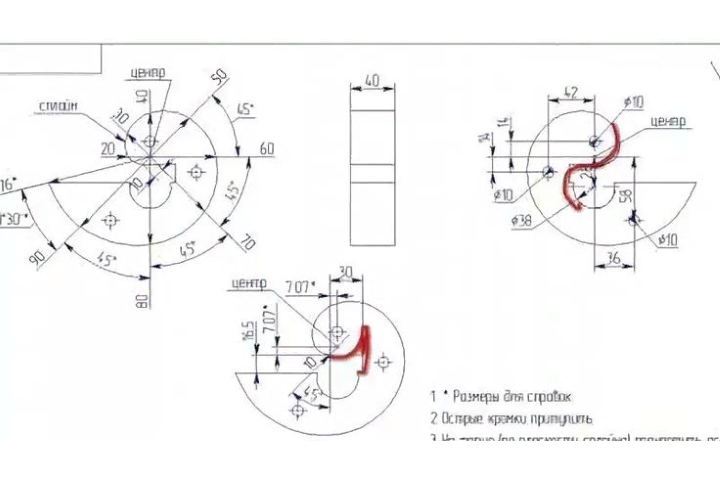

Чертеж. При составлении чертежа необходимо строго выдержать пропорции всех деталей. Зазор между центральной осью и упором должен быть шире заготовки на 3-4 мм. Тогда готовая деталь легко снимется со станка.

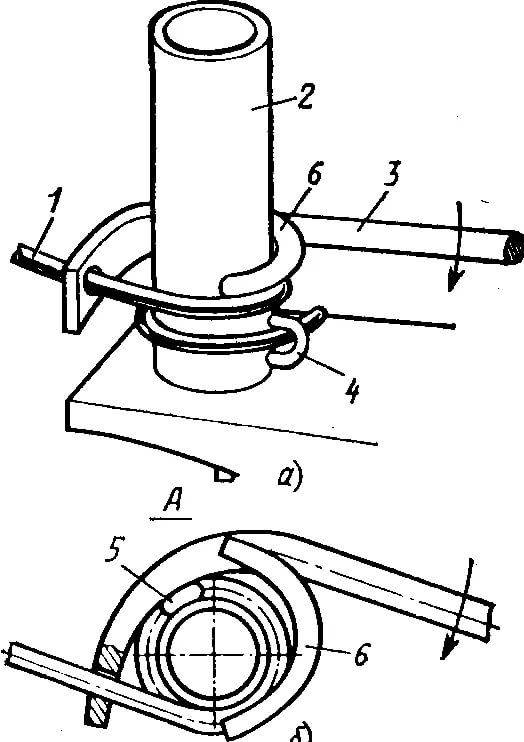

К стальной пластине из листа толщиной не менее 3мм приваривается по центру труба диаметром от 30 мм. Рядом крепится центральный упор для фиксации начала заготовки. Затем к ней приваривается металлическая полоса, шириной равная обрабатываемой детали, изогнутая спиралью под необходимым углом.

Приспособление закрепляется на станине. Лучше всего крепить болтами, чтобы можно было легко заменить в случае необходимости.

Для того чтобы облегчить процесс изгибания заготовки, к приспособлению приваривается ручка. Она крепится с обратной от заготовки стороны, чтобы не мешала устанавливать и снимать детали.

Для самостоятельного изготовления любого станка для холодной ковки понадобятся следующие инструменты:

сварочный аппарат;

- дрель;

- болгарка (УШМ) с отрезным и шлифовальным кругом;

- сверла различного диаметра;

- коронка по металлу;

магнитный угольник;

циркуль;

тиски.

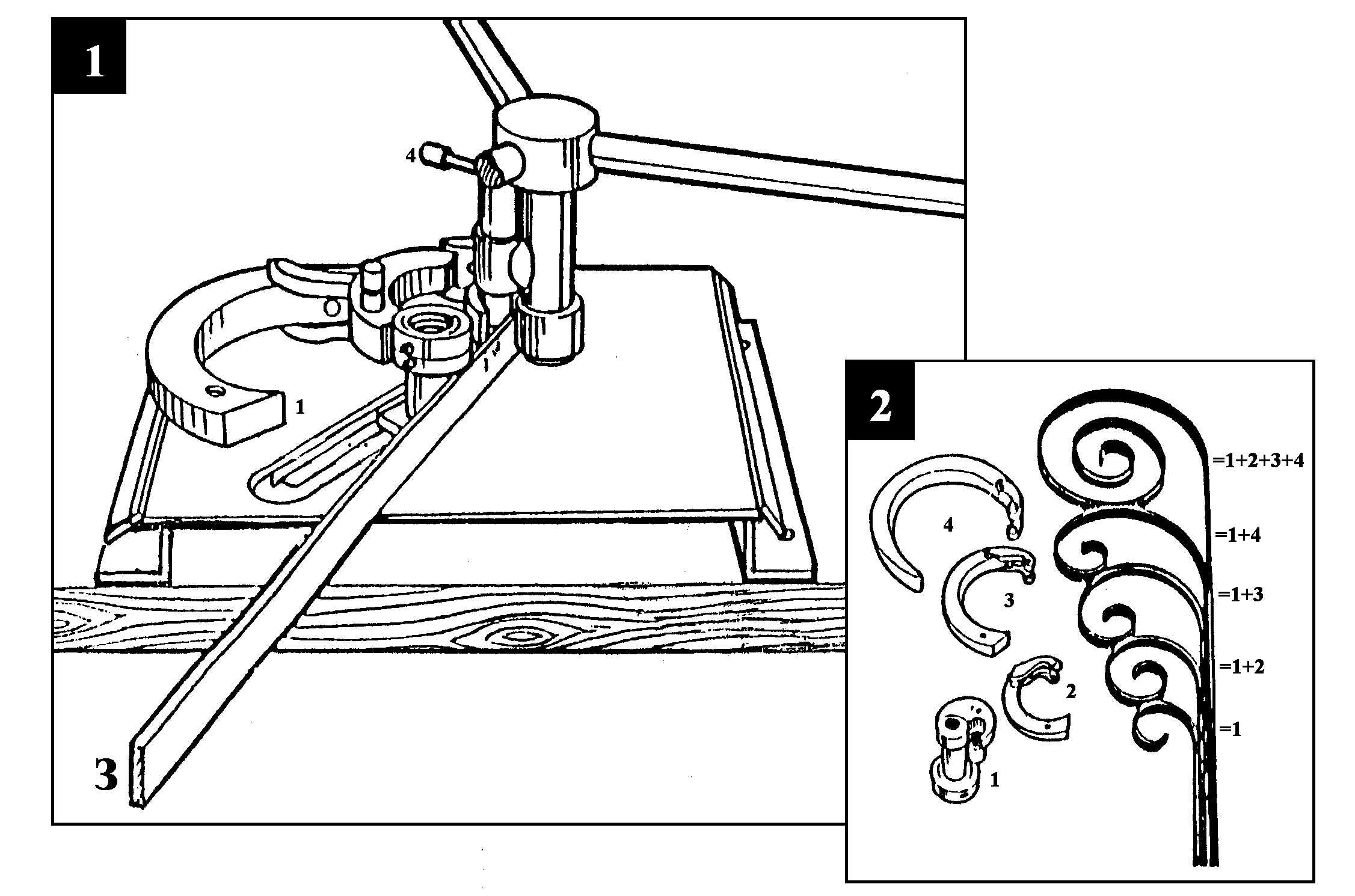

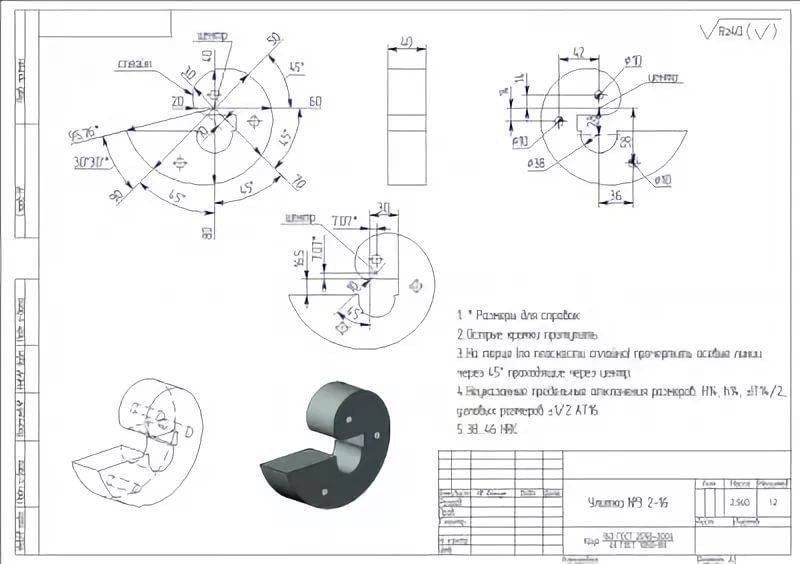

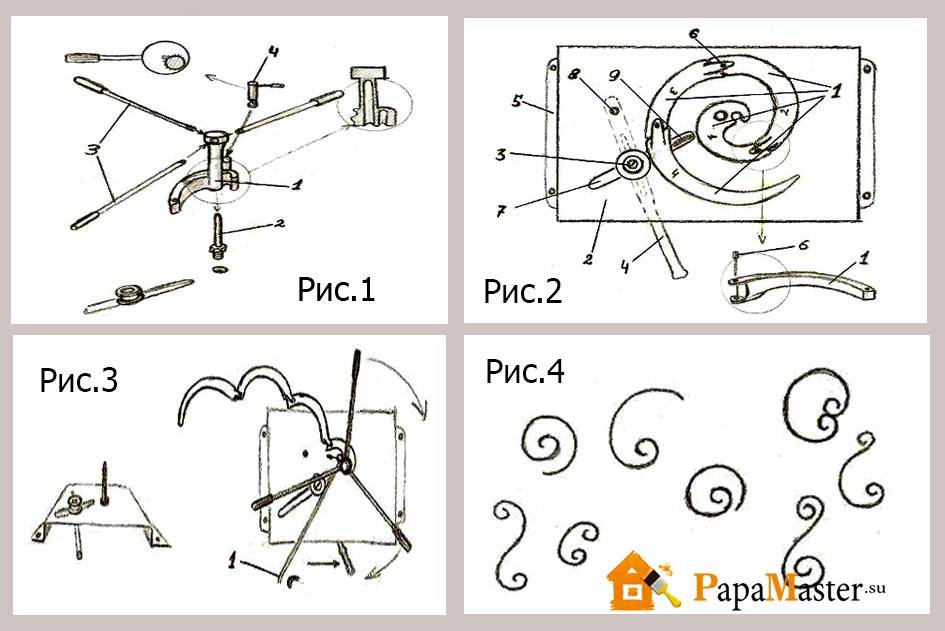

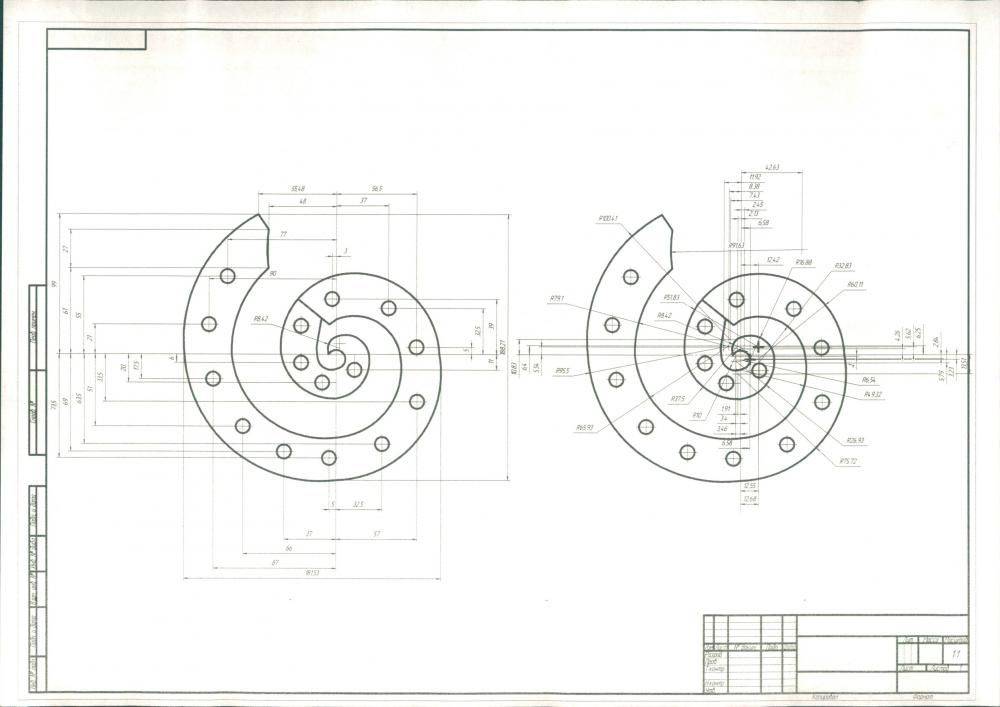

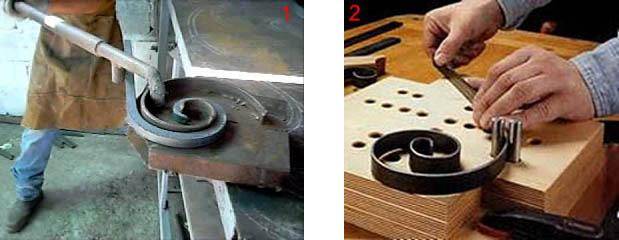

Улитка с лемехом

Лемехом называется полоса металла, согнутая по форме нужной детали. Шаблон, по которому будут делаться завитки. Обычно лемех делается съемным, так как завитки делаются по индивидуальным размерам под каждое изделие.

Улитка с рычагом

В случае, ели требуется просто закрутить заготовку в спираль используется улитка с рычагом. Деталь крепится между основным валом и упором и с помощью закрепленного на станине рычага накручивается необходимое количество витков. Чем длиннее рычаг, тем меньшее усилие надо приложить для изгибания заготовки.

Рекомендации

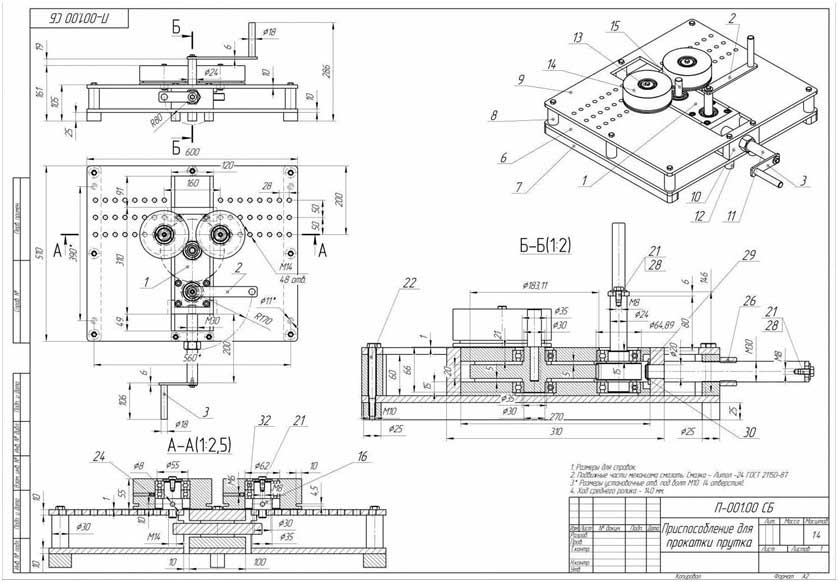

Особые требования предъявляются к соосности вальцов: они должны располагаться в одной вертикальной плоскости и быть строго параллельными. Любое нарушение соосности приведёт к неравномерному сдавливанию профиля, что значительно снизит качество проката.

Станок, сделанный в домашних условиях специально для усиления профильных труб, не должен в процессе работы представлять опасность для человека. При сборке следует:

- Максимально надёжно фиксировать все движущиеся детали. Исключить их отскакивание в процессе работы.

- Предусмотреть защитные заслонки.

Правильно собранные самодельные установки не уступают профессиональным моделям по качеству выпускаемых изделий.

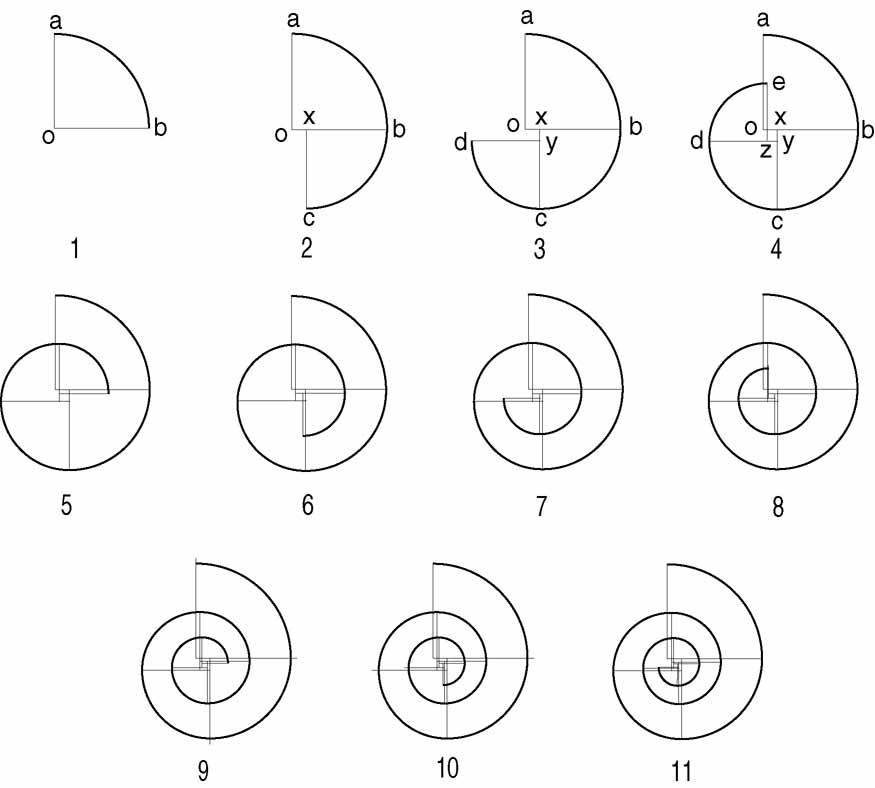

Изготовление станка «Улитка»

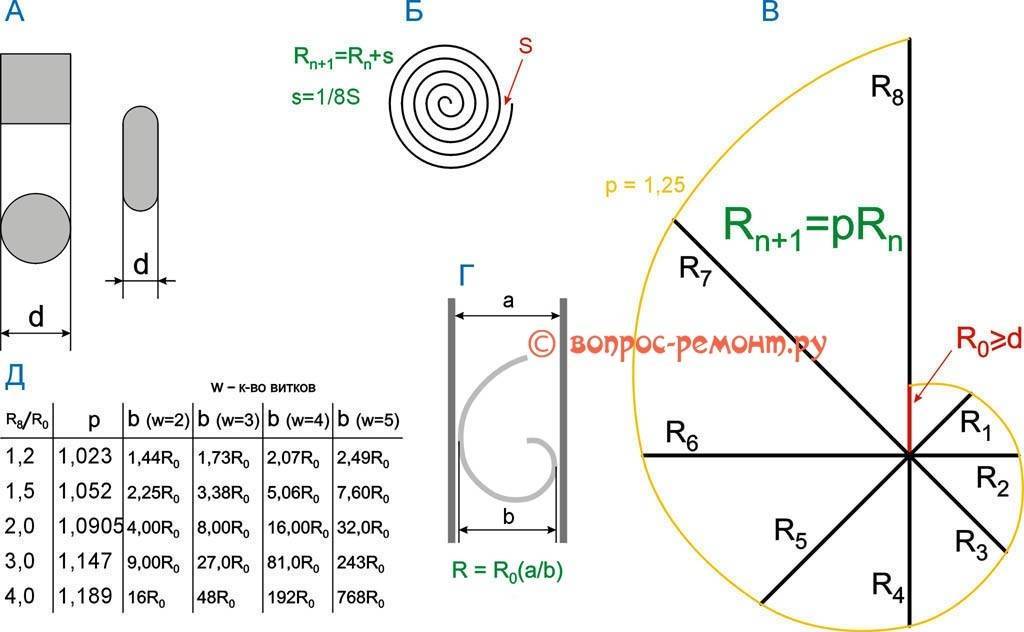

Процедура сборки станка имеет несколько этапов, выполнив которые по порядку, вы будете иметь готовое приспособление, которым сможете пользоваться для создания фигурных изделий для вашего дома или дачи. Прежде чем начать холодную ковку вам необходимо сделать чертеж и шаблон. Он изготавливается на миллиметровой бумаге, которая отражает натуральные размеры предстоящего изделия. На бумаге необходимо начинать спираль с постепенно увеличивающимися витками.

Витки нужно увеличивать с учетом шага, если вы решили изготовить симметричные изделия, если же это для вас неважно, то витки спирали можно увеличиваться непропорционально. Перед тем, как собирать станок «Улитка», необходимо сделать чертеж и определить с диаметр заготовок, которые вы затем станете на нем обрабатывать

Шаг надо подбирать, с учетом этого значения: он обязан быть больше, чем сечение обрабатываемого прута

Перед тем, как собирать станок «Улитка», необходимо сделать чертеж и определить с диаметр заготовок, которые вы затем станете на нем обрабатывать. Шаг надо подбирать, с учетом этого значения: он обязан быть больше, чем сечение обрабатываемого прута.

Если шаг сделать недостаточно большим, то вы просто-напросто не сможете достать изделие из станка, не повредив его. То есть, вся работа будет сделана зря. Рабочая поверхность улитки своими руками может быть изготовлена из листа металла толщиной от 4 миллиметров. Габариты поверхности будут зависеть от того, изделия какого размера вам нужно обрабатывать – предварительно необходимо сделать чертеж, чтобы все размеры можно было просчитать.

Чтобы изготовить форму, обычно используют полосовой металл, с толщиной не меньше 3 миллиметров. Так, с самодельной улиткой гораздо проще работать. Для того чтобы облегчить процедуру, необходимо закрепить один край заготовки, для того чтобы она не соскальзывала.

В качестве фиксатора можно применять обрезанную часть прута, которая по своему размеру не уступает полосе. В процессе холодной ковки также необходимо фиксировать деталь к верстаку. Так как во время холодной ковки усилие на деталь довольно большое, то стоит подумать о креплении отдельно, так как удерживать самостоятельно изделие у вас не получится – оно может выскочить и испортить все ваши плоды творчества.

Остальные элементы улитки изготовить очень просто – главное, перед тем как приступать к самостоятельному процессу, нужно посмотреть видео и использовать чертеж. Собранный вами станок может быть как разборным, так и монолитным – заранее определите, какая именно конструкция будет для вас более приемлемой, и составьте чертеж, чтобы производить все работы в с помощью него.

- Если вам требуется, чтобы самодельный станок улитка был изготовлен монолитно, то приварите конструкцию на рабочую площадку, для того чтобы все части находились неподвижно. Самое главное при этом виде конструкции – надежно и правильно зафиксировать конец изделия, которое вы собираетесь обрабатывать.

- Если вы решили изготовить разборным станок для холодной ковки, то в этом случае на рабочей площадке необходимо проделать посадочные отверстия, при помощи которых можно будет подсоединить «тело» конструкции с площадкой.

Съемный станок хорош тем, что его при необходимости удобней перенести, или снять конструкцию, чтобы отремонтировать или заменить поврежденные элементы – при монолитном виде конструкции этого сделать у вас не получится.

Но у съемной конструкции качество крепления деталей будет значительно хуже – вам будет необходимо все время самому поправлять резьбовые соединения, так как во время эксплуатации они неизбежно будут ослабевать.

Бывают и другие разновидности станков для холодной ковки, но конструкция типа «Улитка» — считается самой функциональной, при этом сделать ее своими руками довольно просто.

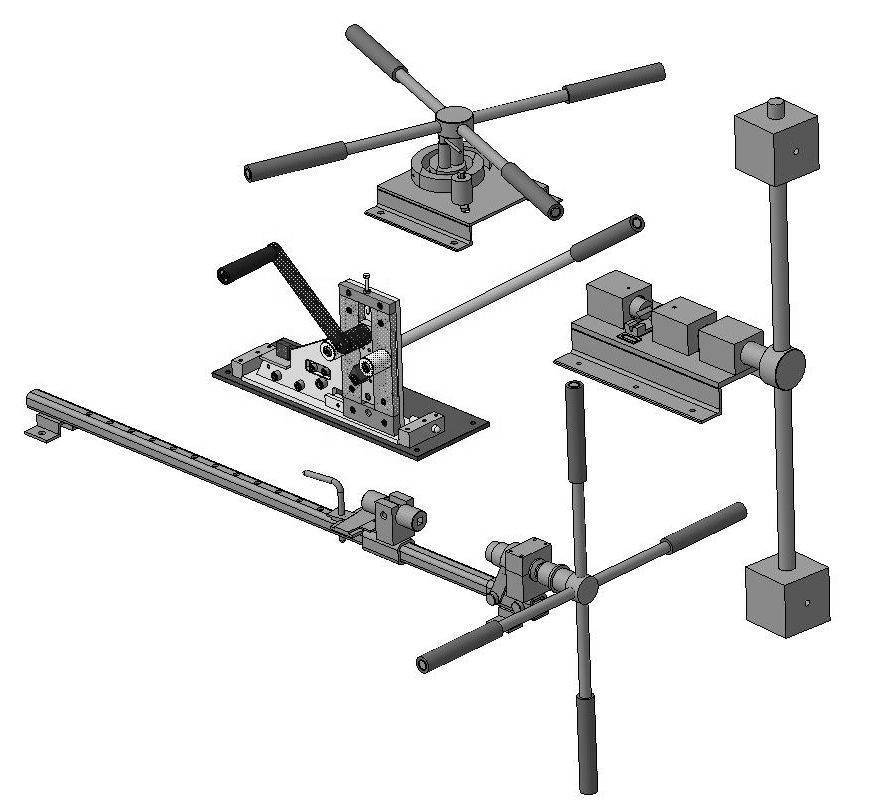

Разновидности станков

В основном все приспособления, которые предназначены для изготовления деталей из металла при помощи ковки холодного типа характеризуются ручным приводом. По принципу электропривода работают немногие из них, хотя соорудить такую конструкцию можно с каждым из приспособлений. Единственный вопрос относительно привода – это целесообразность, потому как затраты на энергоресурс, который питает агрегат и сложность процесса установки механизма могут не оправдывать себя, если соотносить их с количеством выполняемой работы и ее регулярностью.

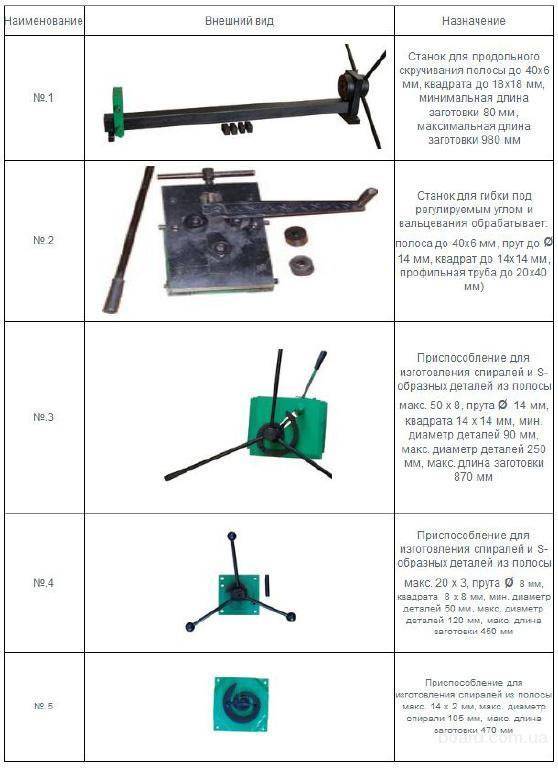

В таблице указаны все приспособления, которые работают за счет привода ручного типа, относящиеся к процессу холодной ковки.

| Устройство | Краткое описание |

| Твистер | При помощи такого устройства происходит закручивание металла, формирование спиралей и завитков, имеющих узкую сердцевину. |

| Станки торсионного типа | При помощи такого станка происходит закручивание прутов винтового типа, а также возможно изготовление спиралей большой величины и филаментов (корзинок, фонариков и луковиц). |

| Инерционно-штамповочные станки | Предназначаются для того, чтобы изготавливать соединительные части меду декоративными составляющими, делать узорные наконечники и различный мелкий рисунок и рельеф. |

| Станки для гибки | Существует несколько разновидностей таких станков: нажимного, протяжного и комбинированного типов. Первая разновидность нужна для того, чтобы получать волнообразные изгибы или зигзагообразно изогнуть прут. Протяжная разновидность востребована, когда необходимо изготовить кольцо, завиток или спираль, имеющую широкую сердцевину. Используя комбинированную разновидность можно соорудить любой из перечисленных элементов. |

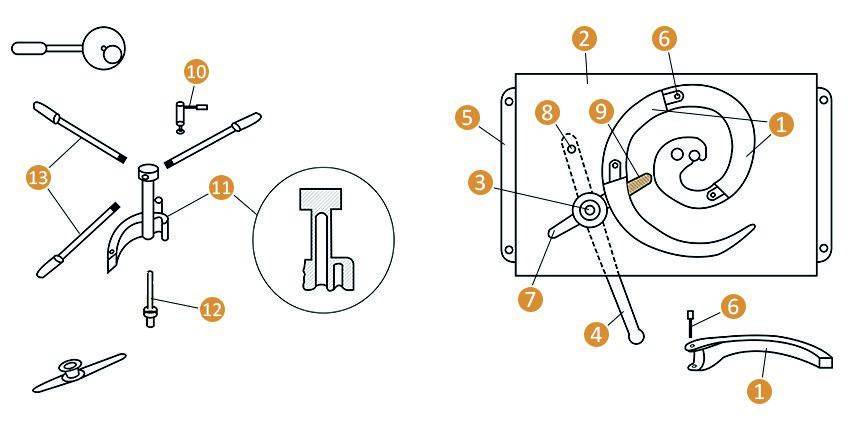

Монтаж деталей «улитки»

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

В зависимости от квалификации кузнеца в рабочем процессе могут принимать участие станки для ковки одного из трех вариантов приспособлений.

Вариант первый относится к простым устройствам, в котором контур спирали протачивается или приваривается на поверхности столешницы.

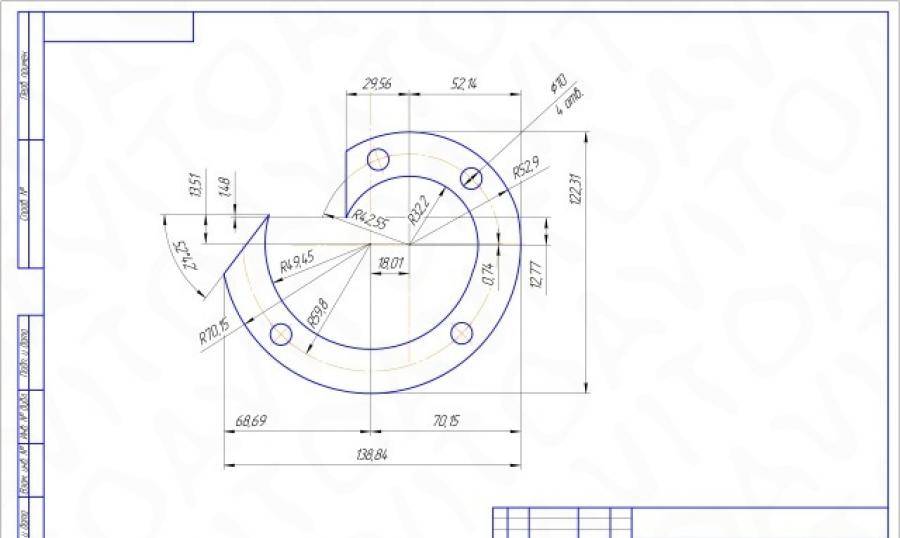

Вариант второй предусматривает изготовление «улитки» из разборных частей. По длине контура кузнечной разметки устраиваются отверстия с внутренней резьбой, по шаблону вырезаются металлические накладки с отверстиями под болты. Для закрепления сегментов на столешнице применяются болты или упоры, конструкция позволяет изготавливать заготовки с разным радиусом завитков «улитки» не используя нагрев прутка.

Третий вариант станка состоит из разборных сегментов для производства модулей с разным вариантом спирали. Модули выполняются из отдельных фрагментов металла с наваренными частями «улитки».

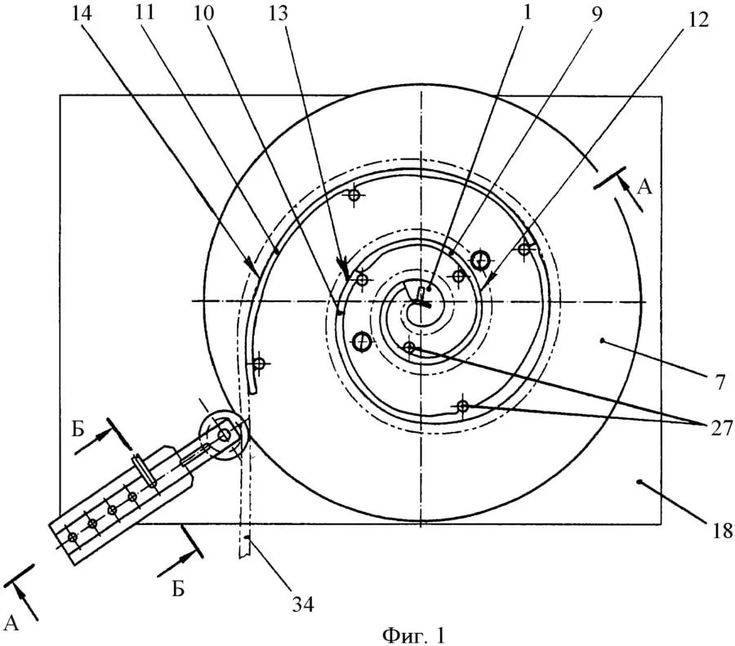

На следующем этапе по контуру каркаса приваривается основной круг столешницы, с помощью треугольников монтируется вал, закрепляется вращающийся рычаг. К верхнему отделу вала приваривается второй круг столешницы, на которую устанавливаются сегменты спирали «улитки».

Соединение и покраска деталей

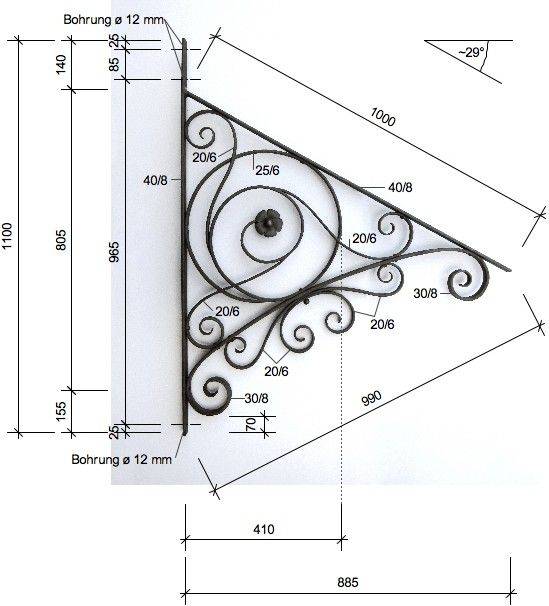

Для сборки деталей в желаемую конструкцию необходимо предусмотреть ровное свободное пространство — на полу или на столе, в зависимости от размеров. Заготовки лучше подвергнуть пескоструйной обработке, чтобы снять возможную ржавчину и зачистить поверхность перед сваркой и покраской. Пескоструйный агрегат можно также сделать самостоятельно из отслужившего свое газового баллона, пары патрубков и кранов. Для форсунки можно использовать керамический корпус отработанной свечи зажигания. Для этого достаточно владеть навыками сварочных и слесарных работ.

После пескоструйной обработки детали раскладываются на сборочной площадке. Для удобства работы можно использовать бруски-подкладки. После того, как части размещены, стоит проверить еще раз соответствие их расположения чертежу. Далее, зафиксировав ключевые элементы конструкции струбцинами, точечной сваркой надо прихватить их друг к другу. В последний раз проверив размеры, углы и взаимное расположение, можно приступать к проварке всех нужных швов.

После сварки требуется зачистить окалину проволочными щетками, закрепленными в дрели, а в труднодоступных местах и вручную. Конструкция готова к покраске. В зависимости от выбранных грунтов и финишной краски, а также от способа нанесения, сборку укладывают на прокладочные бруски или крепят вертикально временными упорами.

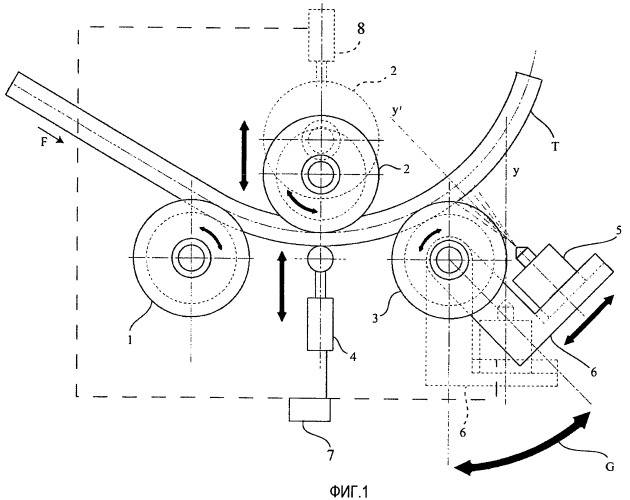

Волна и зигзаг

Теперь у нас на очереди инструмент и оснастка для волновой и загзагообразной гибки длинномерных заготовок. Упомянутые вначале гнутик и протяжно-нажимной гибочный станок своими руками не воспроизводимы. Кроме того, первый позволяет настраивать шаг и профиль в относительно небольших пределах, а второй дорог. Однако универсальный волногибочный станок все-таки можно сделать своими руками по образцу того, что слева на рис. Заказать придется только вальцы, они должны быть из хромоникелевой или инструментальной стали; остальное – из простой конструкционной, на скобы и дугу нужен лист (полоса) от 8 мм. В дуге устанавливаются ограничители, позволяющие точно выдерживать профиль волны, но рабочие нагрузки на нее передаются в значительной степени; собственно, дуга обеспечивает поперечную жесткость конструкции.

Оснастка для гибки волн при холодной ковке

Гнуть только плавные, но весьма разнообразные, волны можно, добавив к станку-улитке с поворотным лемехом ворот для волн, справа на рис. Рукояти используются прежние, т.к. они вворачиваются в резьбовые гнезда на головке ворота. Коренной (центральный) ролик желательно делать отдельным и крепить к станине болтами с головками впотай. В таком случае, ставя ролики разного диаметра (диаметров), возможно формировать волны переменного и несимметричного профиля. А если обводной ролик выполнить переставным (для чего в его водиле проверливается ряд отверстий), то можно в довольно широких пределах менять и шаг волны.

О соединении элементов и покраске

Кованые детали нужно собрать в единую композицию. Простейший способ – сварка и последующее заглаживание швов болгаркой с зачистным кругом: он толще отрезного (6,5 мм) и выдерживает изгибающие усилия. Но гораздо эффектнее смотрятся соединения фасонными хомутами, их штампуют из полосы от 1,5 мм на инерционном штампе; можно также достаточно быстро и без опыта отковать по-горячему, см. ниже. Заготовку хомута делают в виде П-образной скобы на оправке в размер соединяемых деталей и загибают ее крылья с тыла на месте большим слесарным молотком или кувалдой 1,5-2 кг по-холодному. Красят готовое изделие, как правило, кузнечными эмалями или акриловыми красками по металлу. Эмали с пигментом из кузнечной патины дороже, но лучше: высохшие, они цвета благородного несколько под старину, не отслаиваются, не выгорают, износо- и термостойки

Как обойти камень

Т.е. камень преткновения во всем вышеописанном: фасонные наконечники прутьев; без них забор не забор, ворота не ворота и калитка не калитка. Инерционный штамповочный пресс (поз. 3 на рис. с видами станков) дорог, но эффективен. Он работает по принципу маховика: вначале, плавно вращая коромысло (штангу с грузами), отводят винтовой боек назад до упора. Затем вкладываютт в гнездо сменный штамп, ставят заготовку. Далее быстро раскручивают коромысло в обратную сторону (это момент травмоопасный!) и оставляют его свободно вращаться – пошел рабочий ход. В конце него боек очень сильно бьет по хвостовику штампа; за счет инерции грузов развивается усилие, достаточное для штамповки.

Станок для холодной ковки концов прутьев

Нагрузки, особенно ударные, в инерционном штамповочном станке велики, приходятся на малые площади, а точность изготовления его деталей нужна высокая, поэтому делать его своими силами лучше и не пытаться. Самостоятельно возможно сделать ручной прокатный стан, см. рис. справа, но лишь частично: валки из спецстали, валы и подшипниковые втулки придется заказывать, а шестерни покупать или искать б/у. Получать же на таком стане можно только наконечники гусиная лапка и лист (копье), причем по их шейкам сразу будет видно, что это машинная работа.

Между тем такие же, и некоторые другие, наконечники прутьев можно отковать горячим способом, не будучи опытным кузнецом. Хороший, явно ручной работы наконечник-лист куется просто кувалдой и молотком, а ковочный штамп (штемпель) для лапок делается из негодного напильника, в котором болгаркой выбираются канавки. Кузня для этого нужна? Для эпизодической мелкой работы совсем не обязательно; главное – разогреть металл. Пропановая горелка не годится, нагрев должен быть равномерным со всех сторон и без пережога. Итак, приходим к выводу, что холодная и горячая ковка не исключают друг друга: чтобы с помощью простых станков для холодной ковки или вовсе подручными средствами получать качественные изделия, очень даже не помешает вдобавок к ним небольшой кузнечный горн из подручных материалов.

www.sampodship.ru |

Ads from our partners

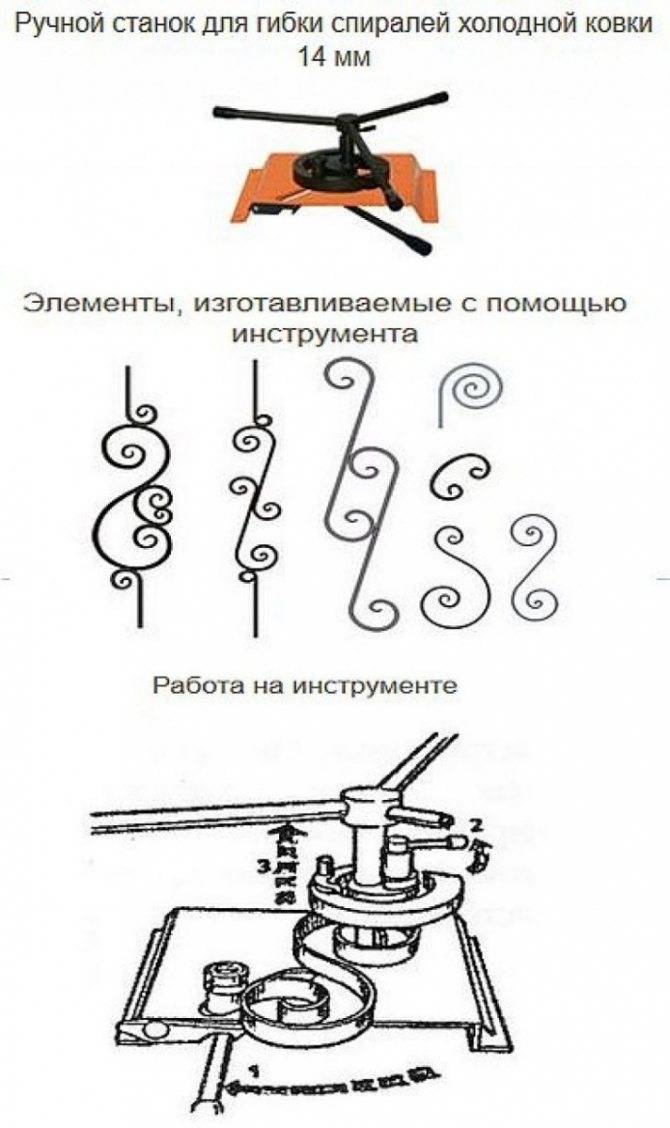

Как сделать улитку для холодной ковки

Далее будет рассмотрено изготовление трех вариантов улитки для холодной ковки:

- Монолитной неразборной

- Съемной конструкции

- Разборной улитки с вращением

В зависимости от возможностей домашнего мастера, планов производства изделий, количества разных типоразмеров можно выбрать один из этих вариантов исполнения.

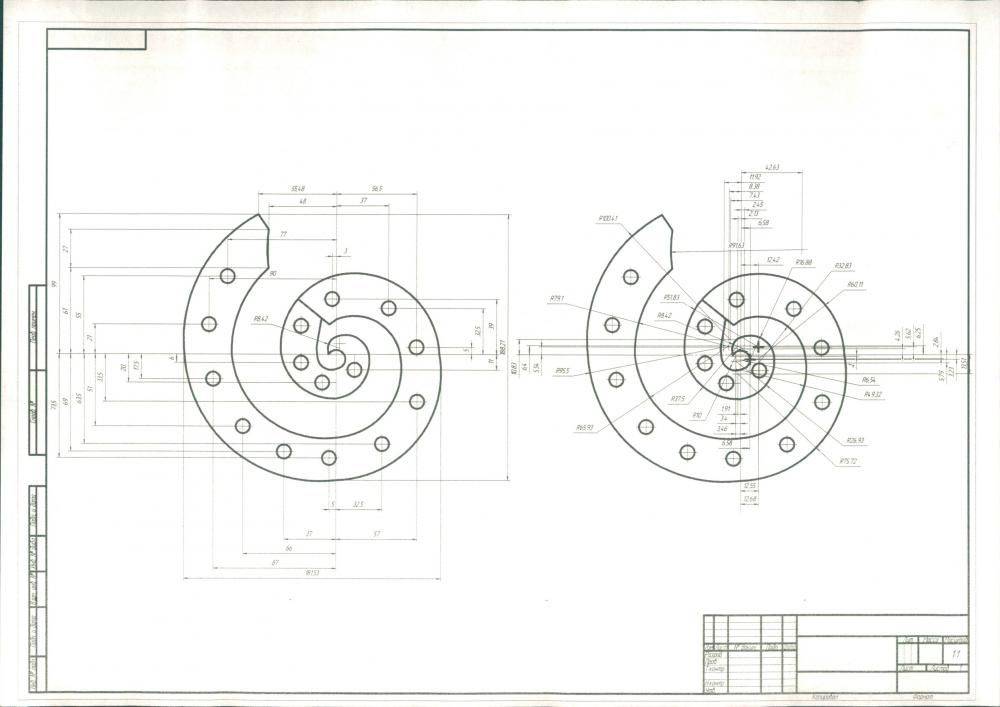

Монолитная неразборная улитка

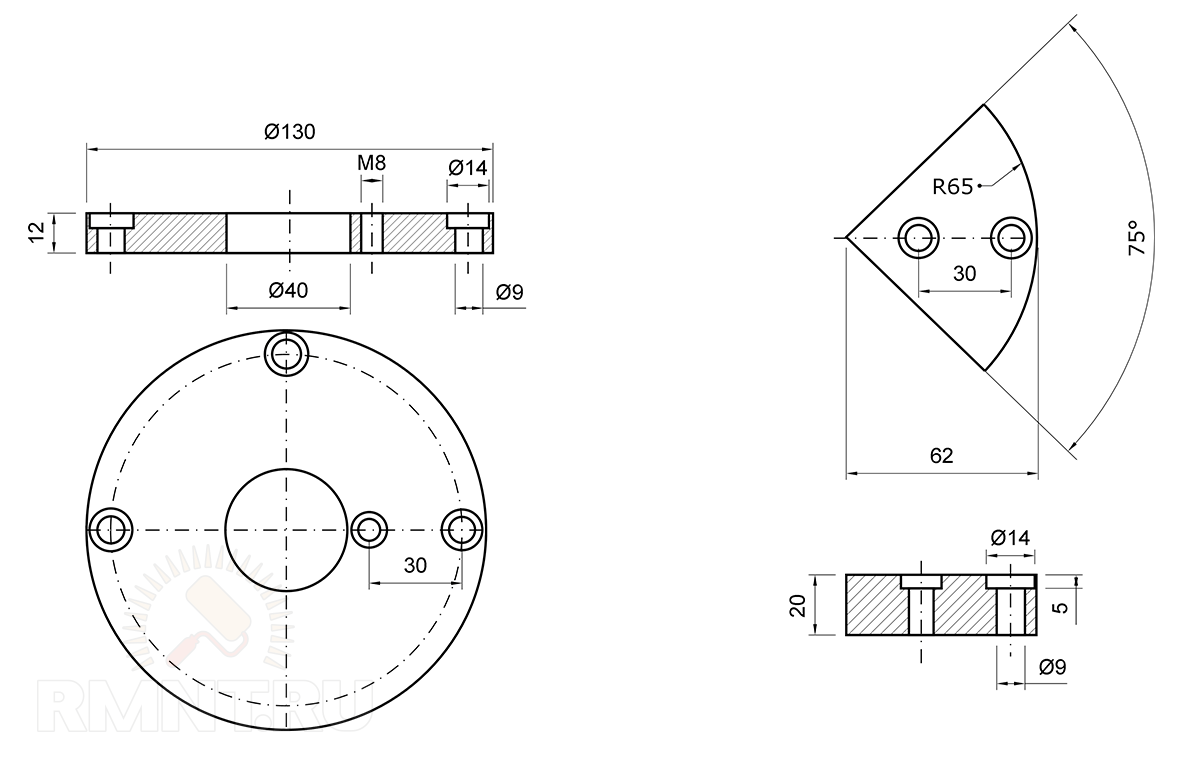

Особое внимание нужно уделить разработке схемы шаблона, поскольку после приварки к плите внести коррективы в размеры и конфигурацию будет весьма затруднительно. Витки будущего завитка следует располагать на расстоянии 12-13 мм, учитывая, что в образующиеся пазы должен поместиться 10-мм пруток

Монолитная неразборная улитка

Основание диаметром 80 см вырезается из пластины толщиной от 4 мм, далее по чертежу из полосы толщиной от 3 мм вырезается и формуется шаблон для завитка. Для облегчения гибки его следует прокалить, далее сделать косую фаску по верхней стороне, а нижнюю приварить к основанию по контуру.

Основание крепится к станине болтами или струбцинами. Такое крепление позволяет оперативно применять разные шаблоны по мере надобности

Съемная конструкция

Шаблон для холодной ковки делается из стальной пластины не тоньше 10 мм и крепится на основании резьбовыми соединениями. Изготовление изделия начинают с внутреннего завитка. В паз на внутреннем сегменте шаблона зажимают конец заготовки.

Съемная конструкция улитки

Для страховки можно дополнительно прижать его малой струбциной. Используя рычаг с большим плечом, изготовленный из прутка сечением 2 см, на шаблон накручивают с усилием оставшуюся часть заготовки. Конструкцию можно улучшить, применив рычаг с закрепленным на нем подвижным подшипником.

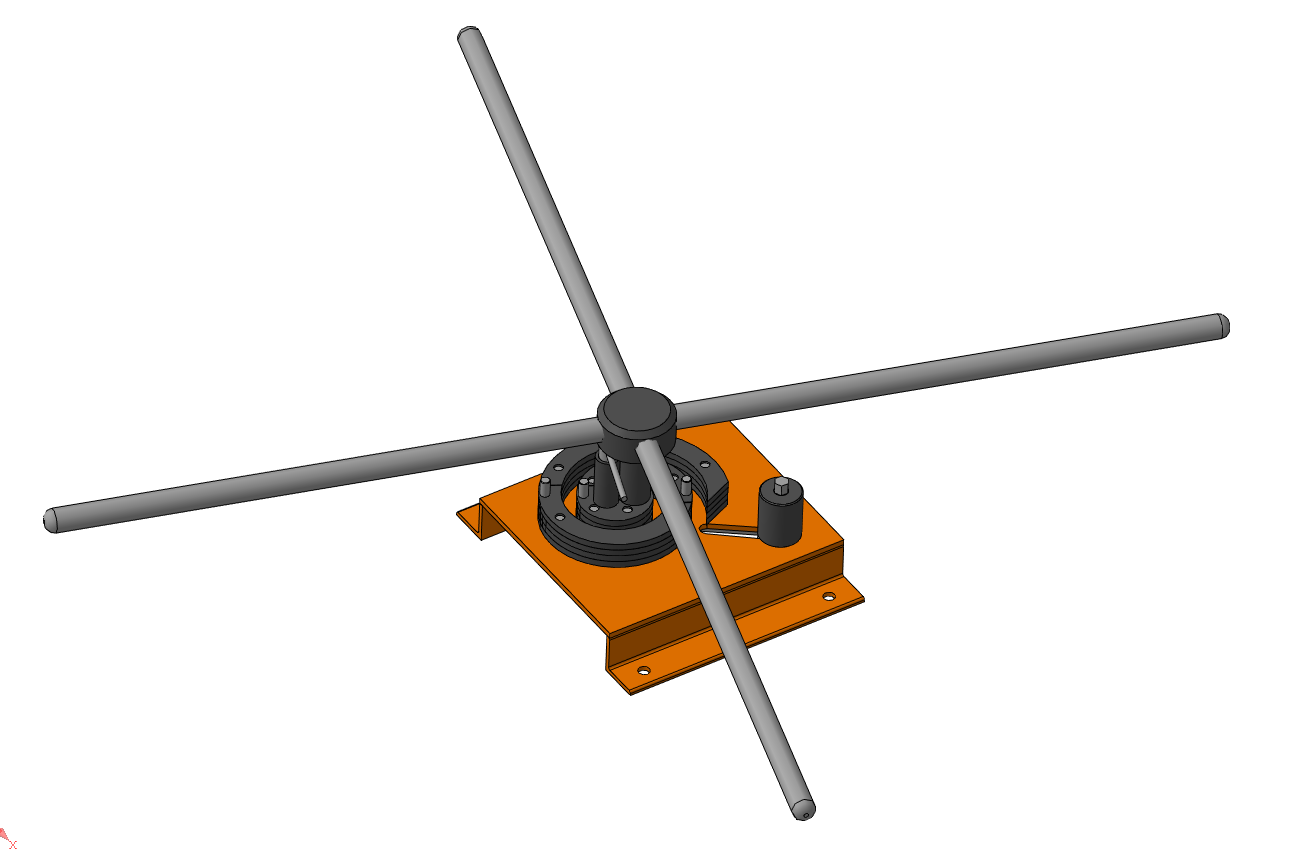

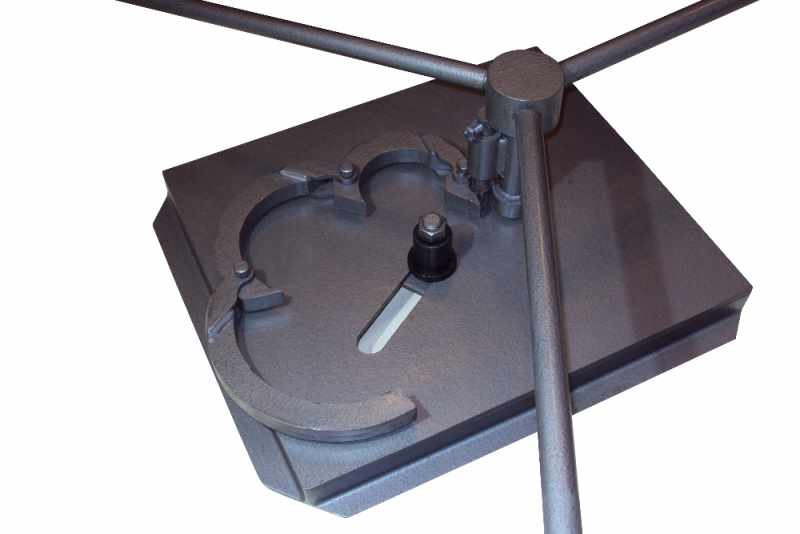

Разборные улитки с вращением

В этом варианте шаблон улитки, называемый лемехом, закрепляется на массивной плите толщиной 4-10 мм, Изменение формы заготовки производится путем вращения вала, в котором закреплен ее свободный конец. Вал вращается с помощью рычага или ворота, приваренного к его верхнему концу. Лемех может выполняться из нескольких сегментов, соединенных между собой шарнирными пальцами. Кривизна поверхности лемеха меняется специальными регулировочными винтами. В поверхности основания нужно сделать систему отверстий для крепления сегментов лемеха в заданном чертежом положении.

Разборные улитки с вращением

Улитку для холодной ковки с разборным лемехом с шарнирными штифтами затруднительно сделать в условиях домашней мастерской. Быстрее и дешевле будет заказать эти детали на производстве. Своими руками лучше изготовить разборный лемех без шарниров. Требуется изготовить чертеж деталей шаблона и обозначить на нем отверстия для крепления.

В основании сверлится система отверстий для крепления частей лемеха в разных положениях, обеспечивающих различную кривизну.

Виды холодной ковки

При изготовлении металлических изделий можно выделить 7 видов холодной ковки. Это своего рода этапы создания элементов, которые нужно выполнять при работе с заготовками.

Всю работу необходимо проводить в соответствии с требованиями и правилами, в противном случае надеяться на получение красивого кованого изделия не стоит.

Самым главным этапом является ковка заготовок из металла. Это самый большой, ответственный, сложный и серьезный процесс, поэтому к нему нужно отнестись очень внимательно. Холодная ковка может быть нескольких видов:

- Осадка — она выполняется под высоким давлением. Это нужно для того, чтобы увеличить заготовку по бокам, за счет уменьшения ее высоты.

- Протяжка — этот этап выполняется путем нагревания металлической детали с последующей обработкой ее молотком. Это нужно для того, чтобы уменьшить площадь поперечного сечения за счет увеличения длины металлического прута.

- Прошивка — этот этап подразумевает проделывание отверстий внутри заготовки. При выполнении такой работы можно получить отверстия разного диаметра и длины. Она бывает открытой и закрытой.

Осадка и протяжка делает структуру металлической заготовки более хрупкой, поэтому дальнейшая работа должна проводиться очень аккуратно, чтобы не допустить поломки той или иной части конструкции.

- Штамповка — на этом этапе происходит пластичная деформация металла, что приводит к изменению формы или размера заготовки. Штамповка может быть объемной или листовой. При первом варианте работы выполняются под давлением. В этом случае деталь нагревается и подвергается прессованию до нужных размеров. Этот метод больше подходит для производственных масштабов, когда нужно изготовить большую партию одинаковых элементов. Листовая штамповка отличается от первого варианта тем, что детали производят из листового железа. Этот метод подходит для изготовления мелких или средних деталей, при этом они будут отличаться высоким качеством и прочностью.

- Прессование — на этом этапе происходит повышение плотности металлической заготовки и изменение ее формы, за счет высокого давления. Прессование может быть прямым и обратным. При прямом способе происходит выдавливание металлических заготовок через различные отверстия, что приводит к получению различных прутьев, труб и профилей. При обратном прессовании металлические изделия располагают в специальном формуляре, при этом давление подается в обратном направлении.

- Волочение — это процесс протягивания металла, только уже прессованного, через специальную матрицу. При этом способе обработки можно получить различные фасонные профиля, проволоку или тонкие трубы.

- Прокатка — это заключительный этап обработки, при котором задействован закон силы трения. При трении специальных валиков о металлическую поверхность происходит деформация заготовки. Прокатка может быть нескольких видов, в зависимости от способа вращения валиков:

- продольная — при которой вращение валиков происходит в разные стороны. Это приводит к постепенному обжиманию и удлинению металлической детали. Таким способом производится листовое и ленточное железо;

- поперечная — при которой движение валиков происходит в одном направлении. Это приводит к деформации заготовки в поперечном направлении. Этим методом изготовлены цилиндрические шестеренки с накатными зубцами;

- винтовая — при которой расположение валиков выполнено под углом друг к другу. В этом случае заготовка проходит одновременно два валика с поступательным и вращательным движением, что позволяет получить небольшой зазор, в который и попадает металл. Таким способом получают трубные заготовки, «гильзы».

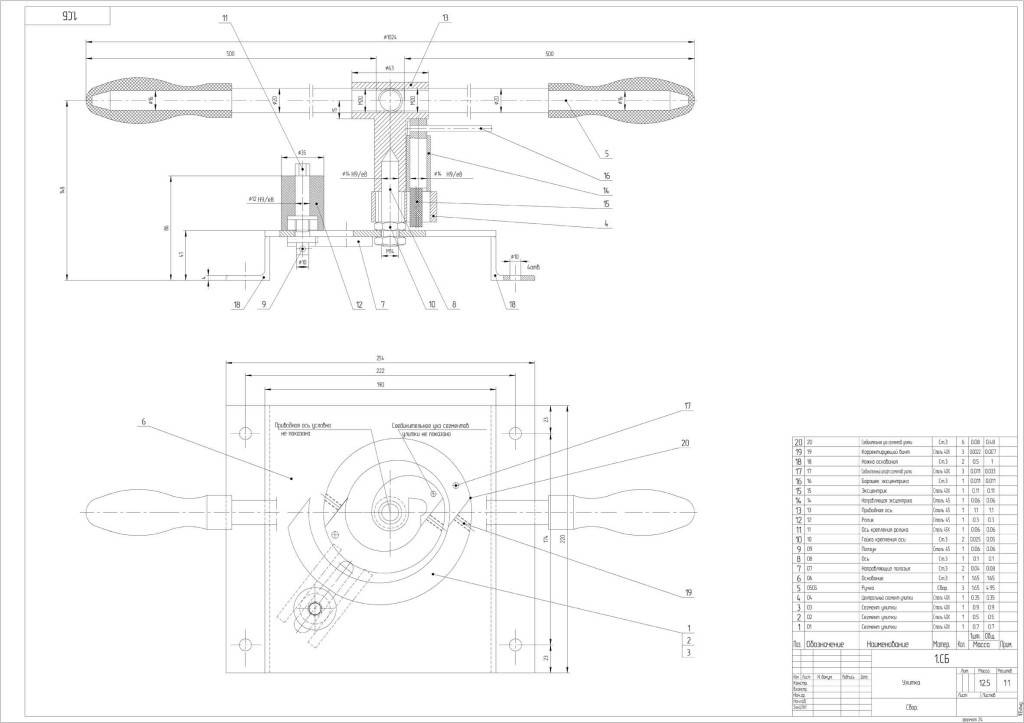

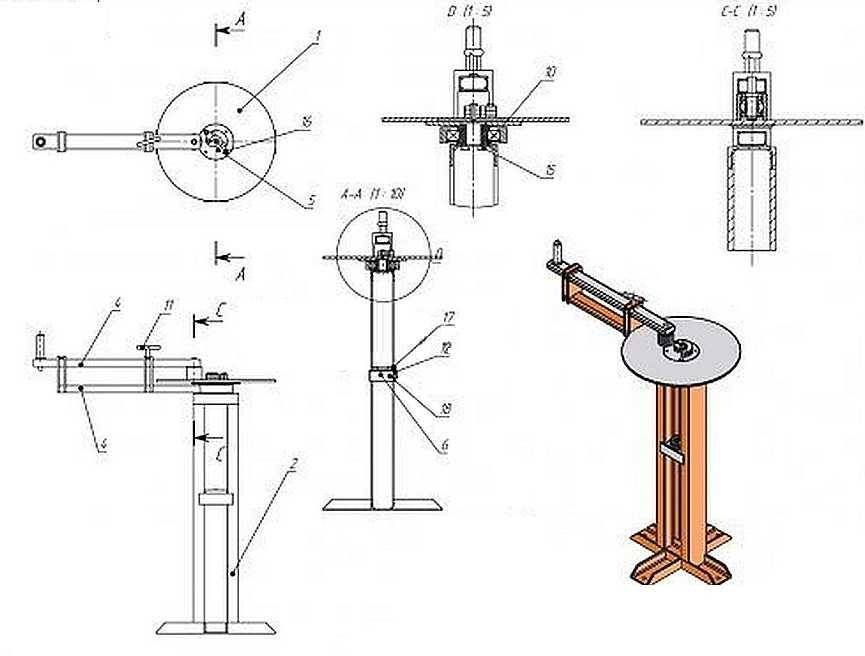

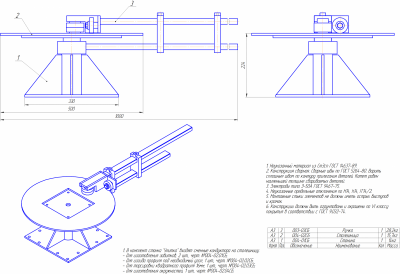

Сборка устройства

Такой вариант станка используется для примера по причине его простоты. Зная основные принципы и последовательность конструирования оборудования, его можно модернизировать по своему желанию. Чтобы собрать все части оборудования в единое целое, необходимо будет воспользоваться:

- дрелью с твердосплавным типом сверл;

- аппаратом для сварки;

- пилой, разрезающей металл, либо ножовкой;

- металлическим полотном выбранного размера;

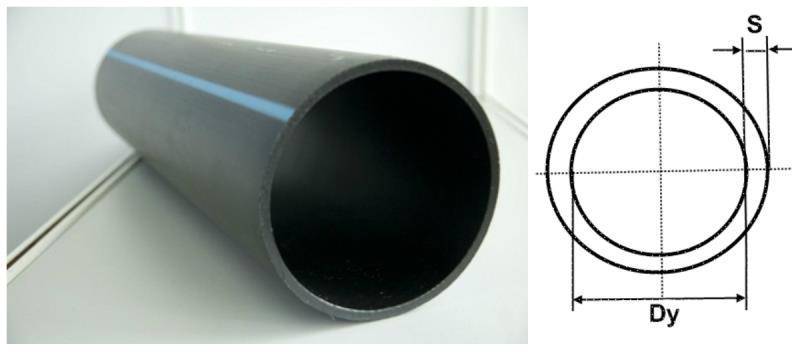

- круглой трубой из металла;

- прутом металлическим;

- разной величины подшипниками;

- болтами размером м8.

Чтобы собрать станок для холодной ковки своими руками необходимо воспользоваться проверенной последовательностью действий:

- Изначально необходимо собрать стойку, которая будет служить опорой. Для этого все ее составляющие (отрезы трубы одинакового размера и сочленения между ними с верхнего и нижнего краев) необходимо соединить в единое целое. Конструкция по внешнему виду может напомнить табуретку. Соединение проводить при помощи аппарата для сварки, а нарезаются отрезки пилой.

- Следующим шагом является нарезка листов из металла. Должны получиться круги равных диаметров и четыре треугольника, имеющих равные стороны. Элементы треугольной формы необходимо приварить на низ соединенной конструкции труб таким образом, чтобы подучилось нечто подобное пирамиде. Основание, которое имеет более широкую площадь необходимо приварить в центральной точке вырезанной окружности.

- Четыре планки, которые расположены горизонтально необходимо присоединить к кругу с уже приваренным элементом. Произвести это следует, используя болты, для этого понадобится дрель, чтобы проделать отверстия.

- Следующий шаг – сооружение рукояти. Чтобы это сделать нужно воспользоваться двумя прутьями различной длины. Определить их размеры можно, соотнеся их с диаметром круга. Один прут должен быть соизмерим с диаметром, другой немного превышать его размер. Сгибая первый прут, следует соблюдать угол в 30 градусов при этом. Оба прута после этого приварить друг к другу, после чего в нижнюю часть вварить еще один прут. Также должна быть перемычка между первыми двумя отрезками, к которой присоединяется сваркой рычаг, который должен сохранять направление в сторону сооружения из прутьев.

Подшипник для будущей вариабельности направлений в устройстве необходимо прикрепить к концу присоединенного рычага, а также к отрезку, находящемуся внизу конструкции. Верхний отрез служит креплением для катушки из металла, устанавливать которую необходимо горизонтально – она дает возможность загибать металл. С нижней стороны отрезка, где имеется свободный конец, следует проделать отверстие, равное по диаметру размеру сечения трубы.

Последнее действие в алгоритме действий при сооружении станка для холодной ковки своими руками будет соединение сконструированной рукояти с частью устройства похожей на «пирамиду». Фиксация этих элементов после одевания рукояти производится гайкой широкого диаметра, к которой предварительно необходимо приварить металлический круг, который позволит крепить сам шаблон для станка. Далее «улитка»-шаблон присоединяется сваркой.

Заключение

Кто решил всерьез заняться ковкой и сделать станок для холодной ковки своими руками, следует быть очень скрупулезными на этапе создания чертежей и расчетов. В остальном процесс создания достаточно прост, а разобравшись в принципе конструкции оборудования, можно придумывать ему различного рода вариации, которые помогут совершенствовать изделия.

Зачем нужен инструмент для холодной ковки?

Процесс холодной ковки отличается большей простотой и безопасностью, чем горячей. В первую очередь за счет того, что не требуется накаливание металла и строгое соблюдение температурного режима на протяжении всей работы.

Самодельный станок для холодной ковки может быть универсальным или предназначенным для изготовки деталей определенного формата. Независимо от того, какой вариант вам больше подходит, изготовленный своими руками инструмент позволит решить несколько задач:

- получение идеальной геометрии деталей для конкретной дизайн-идеи;

- экономия расходов;

- создание полного набора деталей с уникальным узором;

- сэкономить на выборе подходящего помещения — для холодной ковки не требуется особых условий и большого пространства, станок можно установить даже в гараже.

Изготовление самодельных вертикальных устройств из металла, профтрубы и других материалов, видео

Производство станков любого типа своими руками представляет собой сложное дело. Изготовление составных частей устройства, а также сборку следует осуществлять внимательно. Корректность гарантирует качество изготовляемых элементов и предметов из металла.

- Стол выполняется из стали, к нему с нижней части приваривается труба, к которой в свою очередь крепится подвижный рычаг, сделанный из профильной трубы 45х25, толщина стенок – 1,5 мм.

- Данная часть станка крепится к ножкам, опорам.

- К рычагу крепится дополнительная регулируемая часть, дополнительно усиленная угольником.

- В ровной поверхности, где предварительно сделаны отверстия, крепятся оправки (кондукторы), выполненные из квадратного прутка с сечением в 10 мм. и полосы.

- Изготовление оправок осуществляется по рисунку.

- Несколько отверстий позволяют располагать оправки разным образом, что позволяет гнуть элементы разных конфигураций и размера.

- Мастер демонстрирует процесс изготовления элементов.

Ручные инструменты и приспособления для изготовления кованых завитков

Изготовление ручных инструментов требует меньших затрат времени и расходных материалов. Подобные приспособления имеют более простое строение.

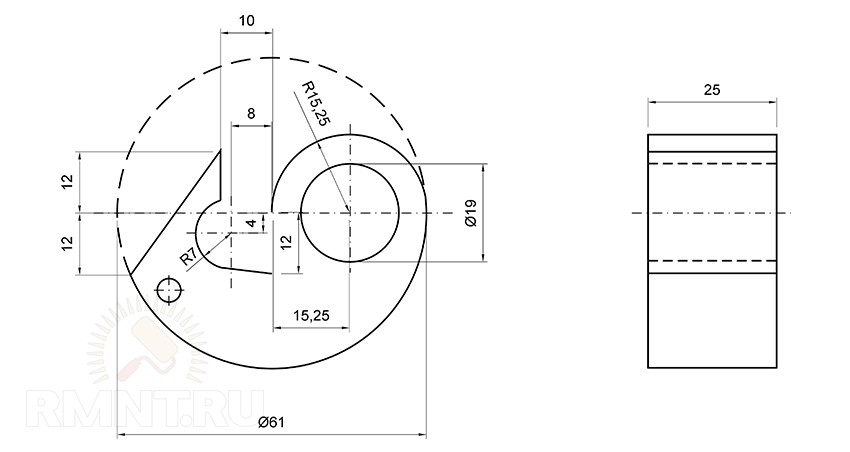

Матрица

- Для изготовления приспособления потребуется кусок швеллера длиной 25 см.: покупная или выточенная самостоятельно петля с диаметром 22 м. с втулкой из двух видов труб и элемента сложной формы, а также еще одной петли.

- Лекало подобного типа позволяет производить волюты разных размеров.

Кондуктор

- Для изготовления кондуктора потребуется полоса длиной 60 см. и шириной – 4 см.; кусок жести 16 на 16 см., толщина – 3 мм.; кусок угольника; небольшие вырезанные из рессоры элементы с закругленными углами и снятыми фасками. Из малых деталей сваривается деталь с углом в 90 градусов, для крепления заготовок при гибке.

- На полосе прорисовывается наклонная линия, часть заготовки позже будет удаляться.

- Полоса слегка гнется, к ней приваривается малый угольник, после этого гибка продолжается.

- Спираль крепится к основанию, к куску жести.

- Кондуктор фиксируется в тисках, лишняя часть обрезается болгаркой.

- С нижней части основания приваривается угольник, обеспечивающий крепление изделия в тисках.

Про то, как ковать и гнуть завитки своими руками, смотрите тут.

Оборудование для холодной ковки

Для изготовления холодной ковкой используют различные оправки на гибочном станке с ручным и с гидравлическим приводом. Заготовка обвивается по наружному диаметру, образуя дугу заданного диаметра. Шаблоны и упоры позволяют создавать одинаковые детали без разметки.

Применение универсального кузнечного оборудования для холодной ковки металла позволяет менять рабочий инструмент — валки, упоры и создавать несколько видов деталей разного размера.

Гнутик

Для красивого оформления угла используется ковка металла в открытом штампе с подвижным элементом, заменяющим пуансон.

Основанием служит прочная чугунная пластина с направляющими по центру и подвижной частью, которую перемещает винт. Подойдет суппорт с маленького станка.

Прут укладывается под шайбы на стационарных прижимах. Пуансон имеет форму ромба. Он перемещается вращением винта, сгибая острым углом заготовку. Перемещая прокат в разные стороны и переворачивая его, можно получить плоский зигзаг и пространственную фигуру.

Гнутик для холодной ковки

Улитка

Улитка

Станок представляет собой модернизированный гибочный рычаг для труб. Вместо цилиндрической насадки используется копир. Техника ковки основана на обвитии заготовки вокруг шаблона, приваренного к массивному основанию.

Один конец проката закреплен в центре витка. Второй свободный. За него поворачивают заготовку вокруг копира, заставляя ее плотно прилегать к его поверхности и принимать форму спирали — улитки.

В усовершенствованном варианте приспособления улитка, в основание вместо шаблона вкручиваются упоры. Конец детали зажимается в центре. Второй упирается в плоскость. Деформация производится вращением стола.

На улитке можно гнуть пруток, трубы, полосы листа.

Кондуктор,(улитка) своими руками,простейший вариант для профильной трубы,холодная ковка!

Волна

Пруток, красиво изогнутый в плоскости с одинаковыми радиусами по всей длине, напоминает волну на воде. Изготовить приспособление для холодной ковки можно различными способами. Установить вместо ромба круглый пуансон и гнуть прокат, переворачивая его на 180⁰, деформируя каждый следующий участок.

Поставить оправку на вращающийся стол с упором рядом с круглой насадкой. Второй фиксатор устанавливается на стационарной станине. Прокат или лента прижимается в насадке и вращается вместе с ней. Освободиться деталь не может, поскольку второй упор ограничивает ее движение.

станок холодная ковка плюс еще одна функция волна

Твистер

Простое устройство, позволяющее закручивать прут в спираль, точнее деформировать прокат, скручивая его вокруг своей оси. На станине из двутавра или швеллера, на одной стороне помещен корпус с втулкой и подшипниками. Снаружи, на вращающемся узле смонтирован ворот. Квадрат заводится в отверстие, фиксируется болтами во втулке и поворачивается.

Второй фиксатор двигается вдоль основания, регулируя длину спирали. Когда ворот начинают вращать, прут крутится и завивается вокруг своей оси.

Станок для холодной ковки. Твистер-фонарик

Фонарик

Для создания объемной детали используется инструмент для холодной ковки, на котором производится навивка проволоки. На ось одеваются круги с отверстиями для фиксации проволоки ближе к центру. Один из них крепится неподвижно, второй вращается вместе с валом.

Производится ковка сразу нескольких заготовок. После соединения торцов деталей вместе, получается красивый объемный фонарик со спиральными линиями.

Корзинка (шишка,фонарик) своими руками Холодная ковка Станок за пару часов!

Глобус

Устройство глобус позволяет гнуть прокат по окружности правильной формы, представляющей сегмент круга. На нем можно делать элементы для арок, навесов, объемных решеток.

Шаблон представляет собой окружность со втулкой для рычага в центре. Прут или труба одним концом фиксируются на краю дуги. Рычаг перемещается вдоль дуги и роликом прижимает заготовку к шаблону.

Мангал выполнен с помощью инструмента глобус